Piezas estampadas chapadas en cobre Se utilizan ampliamente en todas las industrias debido a su excelente conductividad eléctrica, resistencia a la corrosión y adaptabilidad a diversas aplicaciones mecánicas. Sin embargo, cuando estas piezas se exponen a entornos de alto estrés, a menudo surgen dudas sobre su durabilidad y rendimiento a largo plazo. Comprender los factores que influyen en la resistencia y la vida útil de estos componentes es fundamental para los ingenieros, diseñadores y fabricantes que confían en ellos en aplicaciones exigentes.

1. Comprensión de las piezas estampadas chapadas en cobre

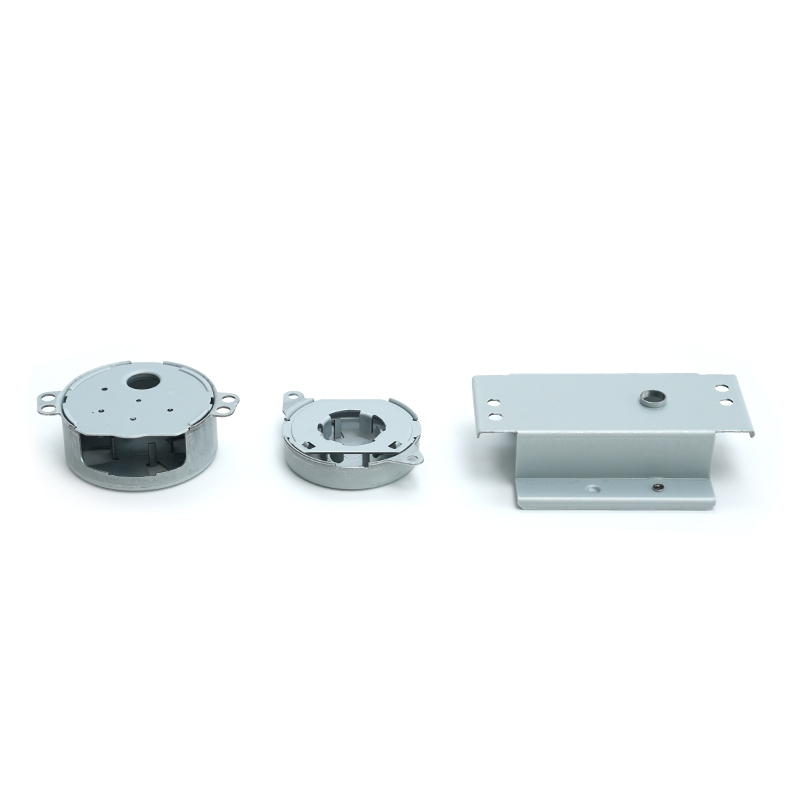

Las piezas estampadas chapadas a base de cobre se fabrican normalmente estampando láminas delgadas de cobre o aleación de cobre en formas específicas y luego aplicando una capa de revestimiento, a menudo de níquel, estaño u otros metales protectores. El revestimiento tiene múltiples propósitos: mejora la resistencia a la corrosión, mejora la conductividad de la superficie y aumenta la resistencia al desgaste.

La combinación de las propiedades intrínsecas del cobre con el revestimiento protector hace que estas piezas sean adecuadas para su uso en electrónica, componentes automotrices, maquinaria industrial y aplicaciones aeroespaciales, donde a menudo están sujetas a tensiones repetitivas, altas temperaturas y cargas mecánicas.

2. Factores clave que afectan la durabilidad

La durabilidad de las piezas estampadas chapadas en cobre sometidas a altas tensiones no está determinada únicamente por el material en sí, sino por una combinación de diseño, fabricación y factores ambientales.

a. Calidad de los materiales

La pureza, la estructura del grano y el espesor del cobre base o de la aleación de cobre tienen un impacto significativo en la durabilidad. El cobre de alta pureza ofrece una excelente conductividad, pero puede ser más blando y más propenso a deformarse bajo tensión. Aleaciones como el latón o el bronce proporcionan un equilibrio entre conductividad y resistencia mecánica, lo que las hace más resistentes en escenarios de alta tensión.

b. Tipo de revestimiento y espesor

El tipo y el espesor de la capa de revestimiento también desempeñan un papel crucial. El niquelado, por ejemplo, proporciona alta dureza y resistencia al desgaste, mientras que el estañado o el plateado pueden mejorar la conductividad pero pueden ser más suaves. El revestimiento desigual o el espesor insuficiente pueden crear puntos débiles, reduciendo la capacidad de la pieza para resistir tensiones mecánicas.

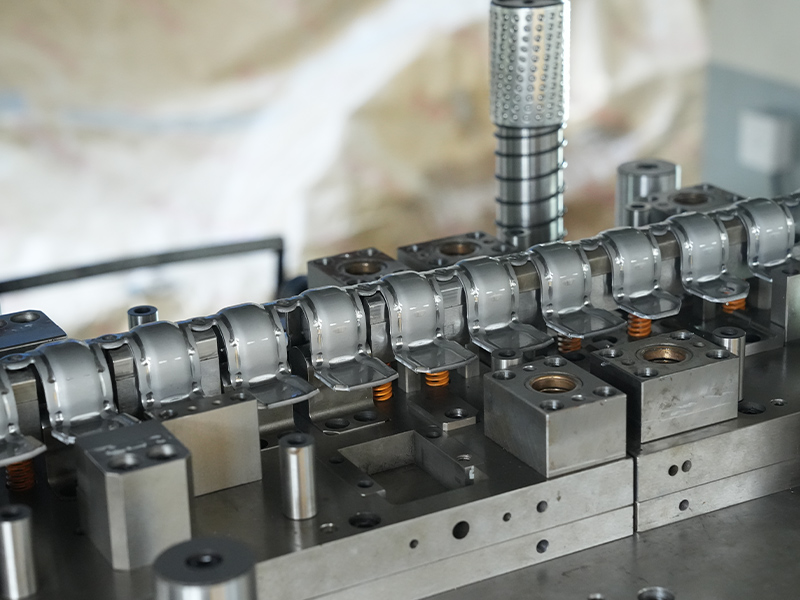

do. Proceso de fabricación

El proceso de estampado en sí afecta la durabilidad. Factores como la presión de estampado, el diseño del troquel y la precisión influyen en la distribución de la tensión interna dentro de la pieza. Un estampado mal ejecutado puede provocar microfisuras, endurecimiento por trabajo o tensión residual, lo que puede comprometer la durabilidad bajo carga.

d. Condiciones ambientales

Las aplicaciones de alto estrés suelen ir acompañadas de condiciones ambientales adversas, incluidas fluctuaciones de temperatura, humedad y exposición a productos químicos. Las piezas revestidas a base de cobre pueden corroerse si el revestimiento está dañado o si hay materiales incompatibles presentes, lo que reduce el rendimiento mecánico y falla bajo tensión.

3. Estrés mecánico y su impacto

Las condiciones de alta tensión para estampar piezas pueden incluir tensión de tracción, flexión, cizallamiento, vibración e impacto. Cada tipo de tensión afecta de forma diferente a las piezas recubiertas de cobre:

- Tensión de tracción: El cobre puro puede estirarse o deformarse bajo cargas de tracción sostenidas. Las capas enchapadas con mayor dureza pueden ayudar a resistir el estiramiento, pero una carga excesiva puede causar delaminación entre el enchapado y el material base.

- Estrés de flexión: Las piezas finas estampadas de cobre son susceptibles a doblarse o fatigarse por flexión. La selección adecuada de la aleación y las técnicas de endurecimiento por trabajo durante el estampado pueden mejorar la resistencia.

- Estrés de corte e impacto: En aplicaciones donde las piezas experimentan cargas repentinas, se prefieren las aleaciones de cobre con alta tenacidad y revestimiento duradero para evitar grietas o astillas.

4. Prueba de durabilidad bajo estrés elevado

La evaluación de la durabilidad de las piezas estampadas chapadas en cobre requiere una combinación de pruebas de laboratorio y simulaciones del mundo real. Los métodos de prueba comunes incluyen:

- Pruebas de tracción: Mide la tensión máxima que puede soportar una pieza antes de romperse.

- Pruebas de flexión y flexión: Evaluar la resistencia a la flexión repetida y a la fatiga.

- Pruebas de corrosión: Simula la exposición a la humedad, la sal o los productos químicos para evaluar la integridad del revestimiento.

- Ciclismo Térmico: Determina cómo responde la pieza a las fluctuaciones repetidas de temperatura.

Estas pruebas ayudan a los ingenieros a identificar posibles puntos débiles y optimizar la selección de materiales, el tipo de revestimiento y las técnicas de estampado para mejorar el rendimiento.

5. Consideraciones de diseño para aplicaciones de alto estrés

La durabilidad a menudo se puede mejorar mediante un diseño bien pensado. Las consideraciones clave incluyen:

- Espesor de pared uniforme: Evitar secciones delgadas o esquinas afiladas reduce la concentración de tensiones.

- Transiciones suaves: Los bordes redondeados y los chaflanes minimizan los aumentos de tensión donde pueden iniciarse las grietas.

- Revestimiento optimizado: Garantizar un espesor de revestimiento y una adherencia suficientes mejora la resistencia al desgaste y la corrosión.

- Selección de aleación: Elegir aleaciones de cobre con mayor resistencia mecánica o integrar características de refuerzo puede mejorar el rendimiento sin sacrificar la conductividad.

6. Mantenimiento y longevidad

Incluso las piezas estampadas chapadas en cobre mejor diseñadas requieren mantenimiento para lograr una durabilidad a largo plazo bajo tensión. Las estrategias clave de mantenimiento incluyen:

- Inspecciones periódicas: Busque signos de desgaste, corrosión o delaminación del revestimiento.

- Protección del Medio Ambiente: Reduzca la exposición a productos químicos corrosivos o humedad cuando sea posible.

- Manejo adecuado: Evite una fuerza mecánica excesiva durante la instalación u operación para evitar microfisuras.

7. Aplicaciones prácticas y expectativas de desempeño

Las piezas estampadas chapadas en cobre se utilizan en una variedad de aplicaciones de alto estrés, que incluyen:

- Conectores eléctricos en circuitos de alta corriente.

- Sensores y contactos automotrices expuestos a vibraciones.

- Componentes aeroespaciales que requieren un rendimiento mecánico y eléctrico confiable.

- Maquinaria industrial que experimenta cargas mecánicas repetitivas.

Cuando se diseñan, fabrican y mantienen adecuadamente, estas piezas pueden soportar tensiones significativas manteniendo su funcionalidad. Sin embargo, la vida útil exacta depende de la combinación de la selección del material, la calidad del revestimiento, la carga mecánica y la exposición ambiental.

8. Conclusión

Las piezas estampadas chapadas en cobre ofrecen una combinación versátil de conductividad eléctrica, resistencia a la corrosión y rendimiento mecánico. En condiciones de alta tensión, su durabilidad depende de una cuidadosa selección de materiales, la calidad del revestimiento, técnicas de estampado precisas y un diseño cuidadoso. Al comprender los factores que influyen en el rendimiento e implementar estrategias adecuadas de prueba, diseño y mantenimiento, los ingenieros y fabricantes pueden garantizar que estos componentes funcionen de manera confiable en aplicaciones exigentes.

Si bien ninguna pieza es indestructible, las piezas estampadas chapadas en cobre, cuando se diseñan y mantienen adecuadamente, brindan una solución duradera y rentable para muchos entornos de alto estrés.