I. Piezas de estampado de metal: la piedra angular de la fabricación industrial

En el gran panorama de la industria moderna, las piezas de estampado de metal son como una piedra angular indispensable, apoyando firmemente el desarrollo de muchas industrias. Desde los autos que usamos para viajar diariamente hasta la deslumbrante variedad de electrodomésticos en casa; Desde los productos electrónicos en el escritorio hasta los componentes de metal en el sitio de construcción, las piezas de estampado de metal están en todas partes. Con sus ventajas únicas y su amplia aplicabilidad, están profundamente integrados en todos los aspectos de la producción humana y la vida.

La industria de fabricación de automóviles es una de las áreas de aplicación importantes de piezas de estampado de metal. El nacimiento de un automóvil requiere cientos o miles de piezas de estampado de metal para trabajar juntas. La carcasa del cuerpo, el marco de la puerta y varias piezas del motor están hechas principalmente por la tecnología de estampado de metal. Estas piezas de estampado no solo le dan al automóvil una estructura sólida y aseguran la seguridad durante la conducción, sino que también determinan la apariencia y el rendimiento aerodinámico del automóvil hasta cierto punto. Tomando el cuerpo del automóvil como ejemplo, su compleja superficie curva y requisitos de tamaño precisos solo se pueden lograr a través de la tecnología avanzada de estampado de metal. Además, a medida que la búsqueda de la industria automotriz de liviano y ahorro de energía se vuelve más fuerte y más fuerte, las piezas de estampado de metal innovan constantemente en la selección de materiales y el diseño de procesos, esforzándose por reducir el peso y el consumo de energía al tiempo que garantiza la fuerza.

En la industria electrónica, las piezas de estampado de metal también juegan un papel importante. En productos electrónicos como teléfonos móviles, computadoras y tabletas, una gran cantidad de piezas metálicas, como conchas, soportes internos, conectores, etc., son obras maestras de piezas de estampado de metal. Estas piezas de estampado deben tener alta precisión y buena conductividad y resistencia a la corrosión para cumplir con los requisitos estrictos de los productos electrónicos para el rendimiento y la confiabilidad. Por ejemplo, la cubierta metálica de un teléfono móvil no solo debe ser delgada y hermosa, sino también poder proteger de manera efectiva la interferencia electromagnética y proteger el circuito interno; El disipador de calor de una computadora debe fabricarse a través de un proceso de estampado para crear una estructura compleja de aletas para mejorar la eficiencia de la disipación de calor.

La industria de los electrodomésticos también es un mercado importante para piezas de estampado de metal. Muchas de las conchas, tanques internos, soportes y otras partes de los electrodomésticos, como refrigeradores, lavadoras, aires acondicionados y hornos de microondas se producen utilizando procesos de estampado de metal. Estas piezas de estampado no solo deben garantizar suficiente fuerza y estabilidad, sino también cumplir con los requisitos de belleza y fácil procesamiento. Al mismo tiempo, con el desarrollo inteligente y personalizado de la industria de los electrodomésticos, el diseño y la fabricación de estampados de metal también han planteado mayores desafíos, y los nuevos materiales y procesos deben desarrollarse continuamente para lograr una competencia diferenciada de productos.

El campo de construcción también es inseparable del soporte de estampados de metal. Desde el marco de estructura de acero de edificios grandes hasta pequeños componentes, como puertas, ventanas, paredes de cortinas y barandillas, los estampados de metal juegan un papel importante. En los edificios de estructura de acero, los estampados se utilizan para conectar componentes principales, como vigas de acero y columnas de acero para garantizar la estabilidad de la estructura del edificio; En la fabricación de la puerta y las ventanas, los estampados se utilizan para hacer marcos de ventanas, fajas de ventanas, bisagras, manijas y otros componentes, afectando el sellado, el aislamiento del sonido y la vida útil de las puertas y las ventanas. Además, la industria de la construcción tiene estándares estrictos para las propiedades de fuego de fuego, a prueba de óxido y resistentes a la corrosión de los estampados de metal, lo que también promueve la mejora continua de los materiales y procesos relacionados.

Se puede ver que los estampados de metal ocupan una posición insustituible en la industria moderna, y su calidad y rendimiento afectan directamente la calidad y la competitividad del mercado de los productos posteriores. En el proceso de fabricación de los estampados de metal, la selección de materiales metálicos es, sin duda, uno de los enlaces más críticos. Diferentes materiales metálicos tienen sus propias propiedades físicas, químicas y mecánicas únicas, que determinan su rendimiento en el procesamiento de estampado y los escenarios de aplicación después de convertirse en piezas de estampado. Por lo tanto, la discusión en profundidad sobre qué metal es la mejor opción para las piezas de estampado de metal es de vital importancia para mejorar la calidad de estampar piezas, reducir los costos de producción y expandir las áreas de aplicación. Este no es solo el foco de los profesionales de la industria de estampado de metales, sino también un tema importante para promover la mejora de todo el nivel de fabricación industrial.

II. Requisitos estrictos de proceso de estampado en materiales metálicos

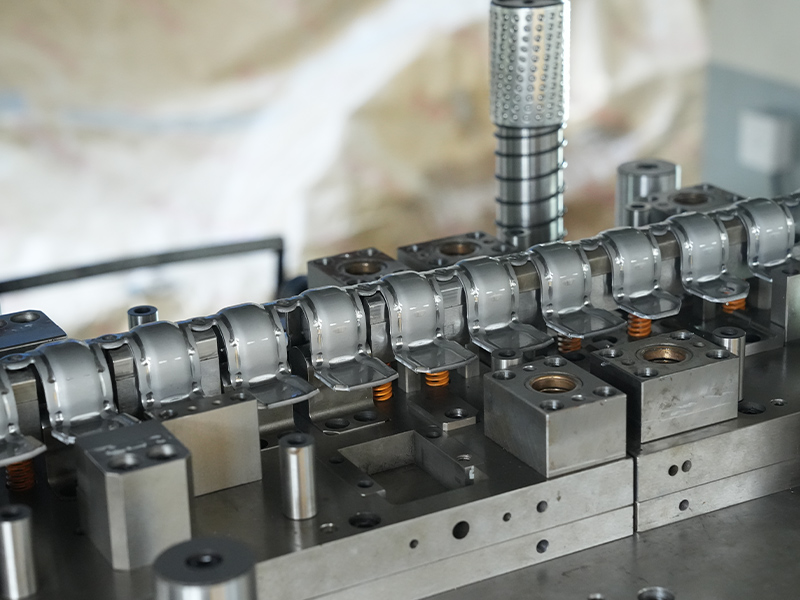

En el campo de fabricación preciso y complejo del estampado de metal, los materiales metálicos son como los protagonistas de esta fiesta de proceso. La calidad de su rendimiento determina directamente la calidad y el rendimiento de las piezas de estampado, y luego afecta la calidad de todo el producto industrial. El proceso de estampado presenta requisitos multidimensionales y extremadamente estrictos sobre los materiales metálicos. Estos requisitos cubren aspectos clave, como la maquinabilidad del material, la resistencia y la dureza, la resistencia a la corrosión, la calidad de la superficie y la apariencia. Cada dimensión juega un papel indispensable en el proceso de estampado. Están interrelacionados y restringidos mutuamente, y juntos construyen la piedra angular de calidad de la fabricación de piezas de estampado de metal.

(I) Excelente maquinabilidad

En la etapa del estampado de metal, la buena plasticidad y la perdonabilidad están los pilares para que brille los materiales de metal. La plasticidad, como un Shaper mágico, le da a metal la capacidad de cambiar su forma libremente durante el proceso de estampado, para que pueda dar forma con precisión a varias formas complejas y delicadas en el abrazo del molde de acuerdo con el plan preestablecido. La perdonabilidad es como un artesano experto, asegurando que el metal pueda deformarse uniformemente cuando se somete a una fuerte presión sin ninguna fractura o defectos de agrietamiento. La combinación perfecta de los dos es la clave para el paso suave de los materiales metálicos a través de la prueba del proceso de estampado.

Tome el estampado de paneles del cuerpo en la fabricación de automóviles como ejemplo. Estos paneles no solo tienen una forma compleja, como capuchas, puertas, etc., con una gran cantidad de curvas y superficies, sino que también tienen requisitos de precisión de dimensiones extremadamente altos. Durante el proceso de estampado, las láminas de metal deben tener buena plasticidad para llenar suavemente la cavidad del moho bajo la presión del molde y formar una forma precisa. Al mismo tiempo, la perdonabilidad garantiza la estabilidad de la hoja durante la deformación y evita el agrietamiento causado por la concentración de estrés local. Si la maquinabilidad de los materiales de metal no es buena, es como un bailarín que carece de talento y tiene dificultades para caminar en el escenario y no puede completar movimientos elegantes. En la producción real, ha habido casos en los que los materiales metálicos seleccionados no tienen suficiente plasticidad. Al estampar los paneles laterales de los cuerpos de automóviles, aparecen una gran cantidad de grietas en las partes de flexión de las placas, lo que resulta en el desguace de todas las piezas estampadas en este lote. Esto no solo causa grandes desechos materiales, sino que también afecta seriamente el progreso de la producción y aumenta los costos de producción.

Los materiales de estampado comunes, como el acero, el aluminio, el cobre y el acero inoxidable, tienen sus propias ventajas en maquinabilidad. El acero se usa ampliamente en el campo de estampado debido a su alta resistencia y buena plasticidad, y puede cumplir con los requisitos de varios procesos de estampado; El aluminio se favorece en los campos con requisitos de peso estrictos, como la luz de peso aeroespacial y del automóvil, debido a su peso ligero y buena plasticidad; El cobre tiene buena conductividad y plasticidad, y a menudo se usa para fabricar piezas de estampado en componentes electrónicos; El acero inoxidable juega un papel importante en ocasiones con altos requisitos para la resistencia a la corrosión debido a su excelente resistencia a la corrosión y cierta plasticidad.

(Ii) alta fuerza y alta dureza

Cuando las piezas de estampado de metal nacen del molde, toman sus respectivas misiones y tienen diversas fuerzas y presiones en diferentes escenarios de aplicación. Por lo tanto, los materiales de metal seleccionados para estampar piezas deben tener suficiente resistencia y dureza, lo cual es como poner una capa de armadura sólida en las piezas de estampado, para que puedan resistir efectivamente la deformación y el desgaste durante el servicio y garantizar la calidad y la vida del producto.

En la fabricación de motores de automóviles, la biela del motor es una parte de estampado clave. Durante la operación del motor, necesita soportar una gran inercia periódica y fuerzas explosivas. La magnitud y la dirección de estas fuerzas cambian constantemente, lo que pone demandas extremadamente altas sobre la resistencia y la dureza de la biela. Si la resistencia del material de la biela es insuficiente, puede deformarse o incluso romperse bajo una alta carga a largo plazo, causando falla del motor y afectando seriamente el rendimiento y la seguridad del automóvil. Según las estadísticas, hay muchos casos de fallas de automóviles causadas por problemas de resistencia de la biela del motor, lo que no solo trae grandes inconvenientes a los propietarios de automóviles, sino que también causa grandes pérdidas económicas para los fabricantes de automóviles.

En el campo del aeroespacial, la mayoría de las partes estructurales de los aviones están hechas de piezas de estampado de metal. Durante el vuelo de la aeronave, estas partes estructurales tienen que soportar la influencia de fuerzas aerodinámicas complejas, cargas de vibración, cambios de temperatura y otros factores. Por ejemplo, el haz de ala de la aeronave, como un componente de soporte importante de la estructura de la aeronave, debe tener una resistencia y dureza extremadamente alta para garantizar la estabilidad y la seguridad del ala durante el vuelo. Al mismo tiempo, para reducir el peso de la aeronave y mejorar el rendimiento del vuelo, también hay requisitos estrictos para la relación resistencia / peso del material, lo que requiere una cuidadosa optimización en la selección y el diseño del material.

(Iii) Excelente resistencia a la corrosión

En el mundo real, los estampados de metal a menudo enfrentan entornos de trabajo duros. Están expuestos al aire húmedo y en contacto cercano con humedad y oxígeno; o se colocan en un entorno industrial que contiene varios productos químicos y se erosionan por medios corrosivos como ácidos y álcalis. En este entorno, si los estampados de metal no tienen una excelente resistencia a la corrosión, serán como un bote que se balanceará en el viento y la lluvia, y pronto se sumergirán por las olas de corrosión y oxidación, perdiendo su rendimiento y funciones originales.

Tome vallas publicitarias de metal utilizadas al aire libre como ejemplo. Están expuestos al viento, la lluvia, el sol y la lluvia durante todo el año. La humedad, el oxígeno en el aire y los contaminantes como el dióxido de azufre y los óxidos de nitrógeno en el gas residual industrial corroerán la superficie de las partes de estampado de metal de las vallas publicitarias. Si el material metálico seleccionado tiene una resistencia de corrosión deficiente, el óxido pronto aparecerá en la superficie de la valla publicitaria, lo que no solo afectará la apariencia, sino que también reducirá la resistencia estructural de la cartelera y acortará su vida útil. El uso de acero inoxidable con buena resistencia a la corrosión o materiales metálicos con tratamiento contra la corrosión superficial para hacer piezas de estampado de cartelera puede resistir efectivamente la corrosión y mantener la belleza y la integridad de la cartelera.

En la industria química, las piezas de estampado de metal en muchos equipos deben contactar a varios medios corrosivos, como ácidos fuertes y álcalis. Por ejemplo, las cuchillas del agitador y los conectores de tubería en el reactor son propensos a la falla de corrosión bajo la acción a largo plazo de los medios corrosivos. El rendimiento de los diferentes metales en el mismo entorno corrosivo es significativamente diferente. El acero inoxidable tiene una buena resistencia a la corrosión porque puede formar una película de óxido densa en su superficie. Se usa ampliamente en equipos químicos; Si bien el acero de carbono ordinario pronto se corroerá y perforará en el mismo entorno corrosivo y no puede cumplir con los requisitos de uso. Al comparar la tasa de corrosión y la morfología de la corrosión de los diferentes metales en el mismo entorno de corrosión, podemos ver claramente la importancia de la resistencia a la corrosión a las piezas de estampado de metal.

(Iv) Excelente calidad de superficie y apariencia

En el entorno de mercado altamente competitivo actual, los consumidores tienen requisitos cada vez más altos para los productos. No solo prestan atención al rendimiento y la calidad de los productos, sino que también tienen requisitos estéticos cada vez más altos para la aparición de productos. Como parte importante del producto, la calidad de la superficie y la apariencia de las piezas de estampado de metal afectan directamente la imagen general y la competitividad del mercado del producto.

Tome productos electrónicos como ejemplo. Las conchas de metal de los teléfonos móviles, las tabletas, etc. no solo necesitan tener un buen rendimiento de resistencia y disipación de calor, sino que también requieren superficies lisas y planas sin defectos como defectos y rasguños. La calidad de la superficie y la apariencia de estos proyectiles están directamente relacionados con la primera impresión de los consumidores del producto y su deseo de comprar. Si la calidad de la superficie de las piezas de estampado de metal es deficiente, con rasguños obvios, pozos o deformación, será difícil ganar el favor de los consumidores, incluso si el rendimiento intrínseco del producto es bueno. Una vez hubo una compañía de electrónica que no controlaba adecuadamente la calidad de la superficie de estampar piezas al producir capas de metal de teléfono móvil, lo que resultó en una gran cantidad de rasguños y defectos en un lote de conchas de teléfonos móviles. Después de que se lanzaron los productos en el mercado, recibieron una gran cantidad de quejas de los consumidores, lo que no solo afectó la reputación de la compañía, sino que también causó grandes pérdidas económicas.

En la industria de los electrodomésticos, las conchas de los electrodomésticos, como refrigeradores y lavadoras, también tienen requisitos estrictos sobre la calidad y la apariencia de la superficie. Estas conchas no solo deben ser hermosas y generosas, sino también fáciles de limpiar y mantener. El uso de piezas de estampado de metal con buena calidad de superficie para hacer caparazones de electrodomésticos puede mejorar la calidad general de los electrodomésticos y cumplir con la búsqueda de los consumidores de hermosos y cómodos entornos domésticos. Al mismo tiempo, la buena calidad de la superficie también puede reducir la dificultad y el costo de los procesos de tratamiento superficial y mejorar la eficiencia de producción.

Iii. Análisis del rendimiento de los materiales metálicos comunes en el estampado

En el campo de fabricación preciso y complejo del estampado de metal, la selección de materiales metálicos es como una decisión clave, que está directamente relacionada con la calidad, el rendimiento y la expansión de la aplicación de las piezas de estampado. Diferentes materiales metálicos muestran su propio estilo en la etapa de estampado con sus propiedades físicas, químicas y mecánicas únicas, y se convierten en un papel indispensable e importante en la fabricación industrial. Analicemos el rendimiento de varios materiales metálicos comunes para estampar y explorar sus ventajas y características.

(I) Aluminio: una combinación de ligereza y resistencia a la corrosión

El aluminio, como un metal no ferroso que es muy favorecido en el campo del estampado de metal, se destaca entre muchos materiales metálicos con su encanto único. Es relativamente asequible, lo que permite un control de costos efectivo en la producción de estampado a gran escala y trae importantes beneficios económicos a las empresas. Lo que es más notable es que el aluminio tiene una excelente relación resistencia a peso, que es como una llave mágica que abre la puerta a la fabricación liviana. En el campo de la fabricación de automóviles, con los requisitos cada vez más estrictos para la protección del medio ambiente y el ahorro de energía, los fabricantes de automóviles han centrado su atención en piezas de estampado de aluminio. Después de que las partes clave del bloque del motor del automóvil, el marco del cuerpo, etc. están hechos de piezas de estampado de aluminio, el peso de todo el vehículo se reduce considerablemente, mientras que la resistencia no se reduce en absoluto. Esto no solo mejora la economía de combustible del automóvil y reduce las emisiones de escape, sino que también mejora el rendimiento de manejo y el rendimiento de aceleración del vehículo, lo que brinda a los consumidores una mejor experiencia de manejo. Según los datos relevantes, los automóviles que usan piezas de estampado de aluminio pueden reducir el consumo de combustible en un 10% - 15% y las emisiones de escape en un 15% - 20% en comparación con los autos de acero tradicionales.

En el campo del aeroespacial, el aluminio juega un papel irremplazable. Los requisitos para el peso de las aeronaves son casi duros, porque cada gramo de reducción de peso significa que se puede transportar más combustible, se puede volar una distancia más larga o se puede llevar más equipos. Piezas de estampado de aluminio se han convertido en un material ideal para alas de aviones, fuselajes, piezas del motor, etc. debido a su peso ligero y alta resistencia. Por ejemplo, las aeronaves de la serie Boeing utilizan una gran cantidad de piezas de estampado de aluminio, lo que permite a la aeronave lograr un diseño liviano y mejorar la eficiencia y el rendimiento de los vuelos al tiempo que garantiza la resistencia y la seguridad estructurales. Al mismo tiempo, el aluminio también tiene una buena resistencia a la corrosión, lo que le permite mantener un rendimiento estable en entornos duros como humedad, ácido y álcali. En el entorno marino, las piezas de estampado de aluminio se usan ampliamente en la fabricación de barcos, como estructuras de casco, equipos de cubierta, etc., que pueden resistir efectivamente la erosión del agua de mar y extender la vida útil de los barcos. Además, el aluminio no es tóxico e inofensivo, lo que lo hace también muy útil en campos con requisitos extremadamente altos para la higiene y la seguridad, como el envasado de alimentos y las viviendas de equipos médicos. Durante el proceso de finalización, aunque el aluminio no requiere un recubrimiento adicional para la protección, la anodización no solo puede mejorar aún más su apariencia, sino también mejorar significativamente su resistencia a la corrosión, satisfacer las diversas necesidades de diferentes usuarios para la apariencia y el rendimiento del producto.

(Ii) Acero inoxidable: un símbolo de firmeza y durabilidad

El acero inoxidable, un metal negro que contiene una gran cantidad de cromo, molibdeno y níquel, es como un guerrero en armadura, que muestra un excelente rendimiento en el mundo del estampado de metal. Su resistencia a la corrosión es única. Ya sea en aire húmedo o en medios químicos corrosivos, las piezas de estampado de acero inoxidable pueden adherirse a sus postes y no son fáciles de oxidar y corroer. En la industria química, equipos como reactores, tuberías y válvulas a menudo están en contacto cercano con varios medios corrosivos, como ácidos fuertes y álcalis. El acero inoxidable se ha convertido en el material preferido para estos equipos debido a su excelente resistencia a la corrosión. Reactores hechos de piezas de estampado de acero inoxidable Puede soportar la prueba dual de alta temperatura, alta presión y medios altamente corrosivos, asegurando el progreso suave de las reacciones químicas, al tiempo que reduce el costo de mantenimiento y la frecuencia de reemplazo de los equipos. En la industria del procesamiento de alimentos, la higiene y la seguridad son de vital importancia. Los estampados de acero inoxidable no solo son resistentes a la corrosión, sino también fáciles de limpiar y desinfectar, y cumplen con los estrictos estándares de higiene. Se utilizan ampliamente en la fabricación de equipos de procesamiento de alimentos, vajilla, etc.

El acero inoxidable también tiene las características de la no magnetidad, lo que hace que juegue un papel importante en algunos campos que son sensibles al magnetismo, como equipos electrónicos y equipos médicos. En equipos electrónicos, los estampados de acero inoxidable se utilizan para fabricar cubiertas de blindaje, carcasas y otros componentes, lo que puede proteger efectivamente la interferencia electromagnética y garantizar el funcionamiento normal de los equipos electrónicos. Su buena resistencia al desgaste también es lo más destacado. En el campo de la fabricación mecánica, los estampados de acero inoxidable a menudo se usan para fabricar rodamientos, engranajes, ejes y otras piezas. Pueden soportar la fricción y el desgaste a largo plazo, y mejorar la vida útil y la confiabilidad de los equipos mecánicos. Además, el acero inoxidable no requiere electroplatación, lo que no solo reduce el proceso de producción y el costo, sino que también evita los problemas de contaminación ambiental que pueden ser causados por el proceso de electroplation. Además, el acero inoxidable también tiene las características del tratamiento térmico. A través de procesos de tratamiento térmico apropiados, su fuerza, dureza y dureza se pueden mejorar aún más para satisfacer las necesidades de diferentes aplicaciones de ingeniería. En campos de alta gama, como la defensa aeroespacial y nacional, las piezas de estampado de acero inoxidable se usan ampliamente en piezas clave, como piezas estructurales de aeronaves, piezas del motor, armas y equipos debido a su excelente rendimiento integral, proporcionando un soporte de material sólido para el desarrollo de estos campos.

(Iii) Acero bajo en carbono: una opción económica y práctica

El acero bajo en carbono, con sus características económicas y prácticas, ocupa un lugar importante en el campo del estampado de metal. Su costo es relativamente bajo, lo que puede reducir efectivamente los costos de producción y mejorar la competitividad del mercado de las empresas al producir piezas de estampado de metal en masa. Al mismo tiempo, el acero bajo en carbono tiene alta resistencia. Aunque puede ser ligeramente inferior a algunos aceros de aleación de alta resistencia en fuerza, su fuerza es suficiente para cumplir con los requisitos en muchos escenarios de aplicación convencionales. Su durabilidad no debe ignorarse. Puede funcionar de manera estable en diferentes entornos de trabajo y no es fácil de dañar. Los materiales de acero bajo en carbono están disponibles en dos formas: planos y enrollados, lo que proporciona una gran comodidad para el procesamiento de estampado. El acero bajo en carbono en forma plana es adecuada para hacer algunas piezas de estampado con formas simples y tamaños grandes, como la carcasa y el soporte de equipos grandes; Mientras que el acero bajo en carbono en forma en espiral es más adecuado para el procesamiento continuo de estampado, lo que puede mejorar la eficiencia de producción y reducir los costos de producción. A menudo se usa para fabricar algunas piezas de estampado pequeñas producidas en masa, como alfileres de componentes electrónicos, accesorios de hardware, etc.

Con sus ventajas de bajo costo y alta resistencia, el acero bajo en carbono puede fabricar varios tipos de piezas a un precio unitario más bajo para satisfacer las diversas necesidades de diferentes industrias. En el campo de la tecnología de sellado, las piezas de estampado de acero bajo en carbono a menudo se usan para fabricar juntas de sellado, anillos de sellado y otras piezas. Su buena resistencia y plasticidad pueden garantizar que el sello se ajuste firmemente a la superficie de sellado, lograr un buen efecto de sellado y evitar la fuga de líquido o gas. En la industria automotriz, el acero bajo en carbono se usa aún más ampliamente. Muchas de las partes estructurales del cuerpo, las piezas del chasis y las partes interiores de los automóviles están estampadas con acero bajo en carbono. Por ejemplo, los paneles internos de puertas y capuchas tienen ciertos requisitos de resistencia y formabilidad. El acero bajo en carbono puede cumplir perfectamente con estos requisitos a través de un proceso de estampado razonable y un diseño de matriz, al tiempo que proporciona opciones de material confiables para los fabricantes de automóviles a un costo menor. En aplicaciones de césped y jardín, se utilizan estampillas de acero bajo en carbono para fabricar cuchillas de cortacésped, herramientas de jardinería, cercas y otros productos. Sus características resistentes y duraderas pueden adaptarse a entornos de trabajo duros al aire libre y proporcionar a los usuarios una experiencia de uso a largo plazo y confiable.

(Iv) cobre y latón: representantes de propiedades únicas

El cobre, un metal con encanto único, ha mostrado muchas propiedades notables en el campo del estampado de metal. Es fácil de formar, como un bailarín dócil, y puede transformarse fácilmente en varias formas complejas bajo la guía del troquel de estampado. Esta característica hace que el cobre sea muy adecuado para la producción rápida de componentes sin costuras de una pieza, y es perfectamente compatible con procesos de formación en frío. Durante el proceso de formación de frío, el cobre se endurecerá gradualmente, mejorando así la resistencia y la dureza de las piezas de estampado. El cobre también tiene una excelente resistencia a la corrosión. En el aire húmedo, puede formar una película de óxido densa en la superficie para evitar una mayor corrosión, lo que permite que los estampados de cobre mantengan un buen rendimiento durante mucho tiempo en ambientes al aire libre. Sus propiedades higiénicas naturales lo hacen popular en industrias como médicos, alimentos y bebidas. En el campo médico, los estampados de cobre a menudo se usan para fabricar partes de dispositivos médicos, como instrumentos quirúrgicos, carcasas de equipos médicos, etc. Sus propiedades higiénicas ayudan a reducir el crecimiento bacteriano, reducir el riesgo de infección y garantizar la salud y la seguridad de los pacientes. En la industria de alimentos y bebidas, los estampados de cobre se utilizan para fabricar equipos de procesamiento de alimentos, tuberías de bebidas, etc., y no tendrán ningún efecto adverso en la calidad y la seguridad de los alimentos y las bebidas.

El latón, como una aleación de cobre-zinc, hereda muchas propiedades beneficiosas del cobre. Tiene una superficie lisa, que hace que los estampados de latón sean más hermosos y puede cumplir con algunos escenarios de aplicación con altos requisitos de apariencia sin un tratamiento de superficie excesivo. Su resistencia a la corrosión también es bastante excelente, y puede mantener un rendimiento estable en muchos entornos y no se ve fácilmente afectada por la corrosión. Además, el latón también tiene una buena conductividad, lo que lo hace brillar en el campo de la electrónica. En dispositivos electrónicos, los estampados de latón a menudo se usan para fabricar conectores, enchufes, interruptores y otros componentes, lo que puede garantizar la transmisión estable de corriente y el funcionamiento normal de los equipos electrónicos. Por ejemplo, en productos electrónicos como teléfonos móviles y computadoras, los estampados de latón se utilizan como piezas de conexión interna. Su buena conductividad y confiabilidad son uno de los factores clave para garantizar el rendimiento estable de los productos electrónicos. Al mismo tiempo, el latón tiene una buena maquinabilidad. A través del proceso de estampado, se pueden fabricar varias piezas de alta precisión y forma compleja para satisfacer las necesidades de desarrollo de la industria electrónica para la miniaturización y la precisión de las piezas.

IV. Múltiples factores que determinan el mejor metal

(I) Escenarios de uso y requisitos de rendimiento

Las diferentes industrias y productos tienen diferentes requisitos de rendimiento para piezas de estampado de metal, lo que hace necesario seleccionar materiales metálicos como un navegador preciso, centrándose en escenarios de uso y requisitos de rendimiento. En el enorme y complejo campo de la fabricación de automóviles, las piezas de estampado de metal juegan un papel clave en la construcción de un cuerpo sólido del automóvil. La estructura del cuerpo del automóvil, como vigas, pilares A, pilares B, etc., está sujeta a diversas tensiones durante el proceso de conducción del vehículo, incluido el estrés por flexión, el estrés por tracción y el estrés por impacto. Estas piezas deben tener una resistencia y resistencia de impacto extremadamente alta para garantizar que puedan proteger de manera efectiva la vida de los pasajeros en el automóvil en situaciones extremas como colisiones. El acero de alta resistencia, como el acero formado en caliente, es un material ideal para las piezas estructurales del cuerpo del automóvil porque puede obtener la resistencia ultra alta y la buena ductilidad después del calentamiento a alta temperatura y el proceso de formación en caliente de enfriamiento rápido. Según las estadísticas, la capacidad de absorción de energía de las piezas estructurales del cuerpo del automóvil hecha de acero formado en caliente en colisión es 30%, 50% más alta que la del acero ordinario, lo que mejora en gran medida el rendimiento de seguridad pasiva del automóvil.

Las partes del motor de los automóviles, como los cigüeñales y las bielas, están sujetas a grandes fuerzas de inercia y cargas alternativas periódicas cuando el motor está funcionando a alta velocidad. Estas piezas no solo requieren alta resistencia y alta dureza, sino que también necesitan tener una buena resistencia al desgaste y resistencia a la fatiga para garantizar el funcionamiento estable a largo plazo del motor. El acero de aleación, como el acero de aleación de cromo-molibdeno, mejora significativamente la resistencia, la dureza y la resistencia al desgaste del acero al agregar elementos de aleación como el cromo y el molibdeno, y al mismo tiempo mejora su rendimiento de fatiga, convirtiéndose en uno de los materiales preferidos para las piezas del motor. En términos de piezas interiores y exteriores del automóvil, como marcos de tablero y manijas de las puertas, además de ciertos requisitos para la resistencia y la dureza, también se centran en la estética, la resistencia a la corrosión y la textura de los materiales. Las aleaciones de aluminio se usan ampliamente en la fabricación de piezas interiores y exteriores de automóviles debido a su resistencia ligera, belleza y corrosión, lo que no solo reduce el peso del cuerpo del automóvil, sino que también mejora la textura general y el grado del automóvil.

En la industria electrónica, las piezas de estampado de metal son como los huesos y nervios precisos de los equipos electrónicos, con requisitos casi estrictos para la conductividad y la precisión. Tomando los teléfonos móviles como ejemplo, los conectores de placa base, las cubiertas de blindaje, las antenas y otras piezas de estampado dentro del teléfono móvil deben tener una buena conductividad para garantizar la transmisión de señal estable y el funcionamiento normal de los equipos electrónicos. El cobre y sus aleaciones, como el bronce fosfor y el bronce de berilio, se han convertido en materiales comunes para estampar piezas como conectores electrónicos y hojas de primavera debido a su excelente conductividad y buena elasticidad. En la fabricación de conchas de metal para teléfonos móviles, aleaciones de aluminio, con su peso ligero, alta resistencia y buena formabilidad, no solo cumplen con los requisitos de los teléfonos móviles para la delgadez y la firmeza, sino que también logran una apariencia rica y diversa a través de procesos de tratamiento de superficie como anodización y mejora la belleza y la sensación visuales de los teléfonos móviles.

Las piezas de estampado del radiador de la computadora deben tener una buena conductividad térmica y un rendimiento de disipación de calor para garantizar que la computadora pueda disipar efectivamente el calor durante la operación a largo plazo y evitar la degradación del rendimiento o el daño del hardware debido al sobrecalentamiento. El cobre y el aluminio se han convertido en los principales materiales para las piezas de estampado del radiador informático debido a su buena conductividad térmica. Entre ellos, el cobre tiene una alta conductividad térmica y es adecuado para radiadores informáticos de alta gama con requisitos de disipación de calor extremadamente altos; Mientras que el aluminio se usa más ampliamente en radiadores informáticos comunes debido a su bajo costo y peso ligero. Al mismo tiempo, para mejorar la eficiencia de disipación de calor del radiador, el estampado de piezas generalmente adoptan un diseño de estructura de aletas complejas, lo que requiere que los materiales metálicos tengan una buena maquinabilidad y puedan producir aletas de alta precisión y forma compleja a través del proceso de estampado.

(Ii) Consideración de costos: compensación de rendimiento de costo

En el proceso de selección de materiales de las piezas de estampado de metal, el factor de costo es como una escala que no se puede ignorar, lo que siempre influye en la elección del tomador de decisiones. La consideración de costos no se limita al precio de compra de los materiales metálicos, sino a un sistema complejo que cubre el precio del material, el costo de procesamiento y el costo integral traído por la vida útil. Es necesario hacer una compensación precisa entre los requisitos de desempeño y la viabilidad económica para maximizar el rendimiento de costo.

Los precios de diferentes materiales metálicos son como picos desiguales, con diferencias significativas. El acero, como un material metálico básico ampliamente utilizado, es relativamente asequible debido a sus abundantes recursos y su proceso de producción madura. En la producción de estampado de metales a gran escala, como estructuras de acero para la construcción y partes de la maquinaria ordinaria, el acero se ha convertido en el material preferido debido a su ventaja de bajo costo. Tomando las placas de acero en caliente comúnmente utilizadas en la industria de la construcción como ejemplo, sus precios son relativamente estables y pueden controlar efectivamente los costos para los constructores al tiempo que cumplen los requisitos de la fuerza de la estructura del edificio. Sin embargo, algunos metales raros, como el titanio y el níquel, son raros en la corteza terrestre y difíciles de extraer y refinar, lo que resulta en altos precios. El metal de titanio, debido a su excelente resistencia a la corrosión, alta resistencia y baja densidad, tiene importantes aplicaciones en campos de alta gama como aeroespacial y médico. Sin embargo, su alto precio hace que sea difícil aplicarlo a gran escala en algunas industrias sensibles a los costos. Por ejemplo, en la fabricación ordinaria de automóviles, aunque las aleaciones de titanio pueden reducir significativamente el peso del cuerpo del automóvil y mejorar la economía de combustible, debido al alto costo, actualmente solo se usan en partes clave de algunos modelos de alta gama.

El costo de procesamiento también es un factor importante que afecta el costo total de las piezas de estampado de metal. Diferentes materiales metálicos tienen diferentes requisitos para equipos, moldes y procesos durante el estampado, lo que conduce directamente a diferencias en los costos de procesamiento. Algunos metales con mayor dureza, como el acero inoxidable, requieren una mayor fuerza de perforación y más moldes resistentes al desgaste durante el estampado, lo que no solo aumenta el consumo de energía del equipo y la pérdida del moho, sino que también puede conducir a una extensión del ciclo de procesamiento, aumentando así el costo de procesamiento. Por el contrario, algunos metales con mejor plasticidad, como las aleaciones de aluminio, requieren menos fuerza de golpe durante el estampado, la vida útil del molde es relativamente larga, la eficiencia del procesamiento es alta y el costo de procesamiento es relativamente bajo. Tomando la producción de campanas de motor de automóvil como ejemplo, los materiales de aleación de aluminio se utilizan para estampar. Debido a su buen rendimiento de procesamiento, el estampado se puede completar en un tiempo más corto, y el costo de mantenimiento del moho es bajo; Si se utilizan materiales de acero inoxidable, no solo se requiere un equipo de estampado de tonelaje más grande, sino que el desgaste del moho también es más grave y el costo de procesamiento aumentará significativamente.

Además de los precios de los materiales y los costos de procesamiento, no se puede ignorar el costo integral que trae la vida útil de las piezas de estampado de metal. Aunque algunos materiales metálicos tienen un alto costo de compra inicial, tienen una excelente resistencia a la corrosión, resistencia al desgaste y resistencia a la fatiga, y pueden mantener un buen rendimiento durante el uso a largo plazo, reducir la frecuencia de reparaciones y reemplazos, y así reducir el costo general de uso. Por ejemplo, en equipos químicos, tuberías y contenedores hechos de estampillas de acero inoxidable tienen un costo de adquisición más alto que el acero de carbono ordinario, pero debido a que el acero inoxidable tiene una excelente resistencia a la corrosión y puede operar de manera estable durante mucho tiempo en entornos hostiles, como ácidos fuertes y álcalíes, reduce los costos de mantenimiento y reemplazo del equipo. A la larga, tiene una mayor rentabilidad. Por el contrario, algunos materiales metálicos de bajo costo, si se dañan fácilmente durante el uso y necesitan ser reemplazados con frecuencia, no solo aumentarán el costo de mantenimiento, sino que también pueden causar interrupciones de producción y causar mayores pérdidas económicas. En algunas industrias con altos requisitos para la continuidad de la producción, como la fabricación electrónica y el procesamiento de alimentos, el tiempo de inactividad del mantenimiento del equipo traerá grandes pérdidas económicas. Por lo tanto, es particularmente importante elegir materiales de estampado de metal con una larga vida útil y alta confiabilidad.

(Iii) adaptabilidad de la tecnología de procesamiento

En el mundo preciso del estampado de metales, la adaptabilidad entre la tecnología de procesamiento y los materiales metálicos es como una danza exquisita. Los dos cooperan e influyen entre sí, y determinan conjuntamente la calidad y la eficiencia de producción de las piezas de estampado. Diferentes materiales metálicos, con sus propiedades físicas y químicas únicas, muestran actuaciones completamente diferentes cuando se enfrentan a varios procesos de estampado.

Algunos materiales de metal muestran una excelente adaptabilidad en el proceso de dibujo profundo. El proceso de dibujo profundo, como un maestro de formas mágicas, puede estirar las láminas de metal en partes con gran profundidad y formas complejas. En este proceso, las aleaciones de aluminio se convierten en una opción de material ideal debido a su buena plasticidad y baja resistencia a la deformación. Tomando la fabricación de tanques de combustible para automóviles como ejemplo, las láminas de aleación de aluminio se pueden estirarse fácilmente en formas complejas de tanques de combustible bajo el proceso de dibujo profundo, y los defectos como las grietas o las arrugas no son fáciles de ocurrir durante el proceso de estiramiento. Esto se debe a que la estructura cristalina de la aleación de aluminio le permite distribuir el estrés de manera más uniforme cuando se deforma por la fuerza, asegurando así el progreso suave del proceso de estiramiento. Por el contrario, algunos materiales metálicos con mayor dureza y poca plasticidad, como algunos aceros de aleación de alta resistencia, enfrentan mayores desafíos en el proceso de dibujo profundo. Debido a su alta resistencia a la deformación, se debe aplicar una mayor fuerza durante el proceso de estiramiento, lo que puede conducir fácilmente a la concentración de estrés local en el material, lo que causa problemas como grietas o arrugas. Para superar estos problemas, a menudo se requieren medidas de proceso especiales cuando dibujan aceros de aleación de alta resistencia, como aumentar la lubricación y optimizar la estructura del moho, que sin duda aumenta la complejidad y el costo del procesamiento.

La tecnología de procesamiento también tiene un impacto significativo en el rendimiento de los materiales metálicos. El procesamiento de deformación en frío durante el estampado cambiará la estructura organizativa de los materiales metálicos, lo que dará como resultado una mayor resistencia y dureza del material, y disminuyó la plasticidad y la tenacidad. Este fenómeno se llama endurecimiento del trabajo. Al estampar el acero bajo en carbono, a medida que aumenta el grado de deformación del estampado, la resistencia y la dureza del acero bajo en carbono aumentan gradualmente, lo que puede mejorar la capacidad de soporte de las piezas de estampado hasta cierto punto. Sin embargo, si el endurecimiento del trabajo es excesivo, el material se volverá frágil y difícil, y es fácil de romper durante el procesamiento o uso posterior. Por lo tanto, durante el proceso de estampado, es necesario controlar razonablemente los parámetros de procesamiento, como la velocidad de estampado, el grado de deformación, etc., para evitar los efectos adversos del endurecimiento del trabajo en las propiedades del material. Además, algunos materiales metálicos pueden tener estrés residual después del estampado. Si estas tensiones residuales no se eliminan en el tiempo, harán que las piezas de estampado se deforman o se agrieta durante el uso. A través de los procesos de tratamiento térmico apropiados, como el recocido y el templado, se puede eliminar el estrés residual, se puede restaurar el rendimiento del material y se puede mejorar la calidad y confiabilidad de las piezas de estampado.

V. Análisis de casos: la mejor opción para diferentes industrias

(I) Industria automotriz: la etapa del acero bajo en carbono y la aleación de aluminio

En el enorme y complejo sistema de la industria automotriz, las piezas de estampado de metal son como la piedra angular de construir un cuerpo sólido de un automóvil, con la gran responsabilidad de garantizar el rendimiento y la seguridad del automóvil. La aleación de acero y aluminio bajo en carbono, con sus ventajas únicas de rendimiento, juegan un papel clave en diferentes partes del automóvil y se convierten en los dos materiales de estrellas en el campo de la fabricación de automóviles.

En la fabricación de piezas estructurales del cuerpo del automóvil, el acero bajo en carbono ha ocupado durante mucho tiempo una posición importante con sus importantes ventajas de bajo costo, alta resistencia y tecnología madura. El haz del automóvil, como el principal componente de carga del cuerpo del automóvil, es como la columna vertebral del automóvil, con varias tensiones complejas durante el proceso de conducción del vehículo, incluido el estrés por flexión, el estrés por tracción y el estrés de impacto. Con su buena resistencia y resistencia, el acero bajo en carbono puede resistir efectivamente estas tensiones, asegurarse de que el haz pueda mantener una estructura estable en diversas condiciones de trabajo y proporcionar una protección sólida para la seguridad de la conducción del automóvil. Cuando el automóvil choca, el A-Pillar y el Pilar B son responsables de la misión clave de proteger la vida de los pasajeros en el automóvil, y necesitan tener una resistencia y resistencia de impacto extremadamente alta. El acero bajo en carbono puede cumplir con estos requisitos estrictos a través del proceso especial de estampado y el tratamiento térmico, absorber efectivamente la energía en la colisión, evitar la deformación excesiva del cuerpo del automóvil y crear un espacio de vida seguro para los pasajeros. Según las estadísticas, la proporción de acero bajo en carbono utilizado en la estructura corporal de los automóviles tradicionales generalmente es tan alta como 70% - 80%.

Con la búsqueda cada vez más urgente del rendimiento liviano y de protección del medio ambiente en la industria automotriz, las aleaciones de aluminio han surgido gradualmente en el campo de la fabricación de automóviles con sus características como el peso ligero, la alta resistencia y la buena resistencia a la corrosión, y se han convertido en un poderoso suplemento para el acero bajo en carbono. Tome Tesla Model S como ejemplo. El diseño corporal de todo aluminio de este automóvil eléctrico es un modelo en la industria. La amplia aplicación de aleación de aluminio en las piezas de la estructura del cuerpo ha reducido en gran medida el peso de todo el vehículo, que es aproximadamente 20% - 30% más ligero que el cuerpo de acero tradicional. Esto no solo mejora significativamente la economía de combustible del automóvil, reduce el consumo de energía y las emisiones de escape, sino que también mejora el rendimiento de manejo y aceleración del vehículo. En la conducción real, el cuerpo de luz del Modelo S hace que su aceleración sea más rápida y el manejo más flexible, lo que brinda a los usuarios una experiencia de conducción final. Al mismo tiempo, la buena resistencia a la corrosión de la aleación de aluminio extiende efectivamente la vida útil del cuerpo del automóvil y reduce los costos de mantenimiento y reemplazo causados por la corrosión.

En la fabricación de piezas de motor de automóviles, la selección de materiales también es crucial. Cuando el motor funciona a alta velocidad, el pistón del motor necesita soportar el enorme impacto de la alta temperatura, la alta presión y el movimiento recíprocado de alta velocidad, y tiene requisitos extremadamente altos para la resistencia, la dureza, la resistencia al desgaste y la conductividad térmica del material. La aleación de aluminio se ha convertido en una de las opciones ideales para los materiales de pistón con su buena conductividad térmica y peso ligero. Los pistones de aleación de aluminio pueden transferir rápidamente el calor, reducir la temperatura de la parte superior del pistón, reducir la fatiga y el desgaste térmico, y mejorar la confiabilidad y la durabilidad del motor. Durante el proceso de trabajo, la biela del motor está sujeta a fuerza inercial periódica y fuerza explosiva, y necesita tener alta resistencia y alta dureza. El acero de aleación, como el acero de aleación de cromo-molibdeno, mejora significativamente la resistencia, la dureza y la resistencia al desgaste del acero al agregar elementos de aleación como el cromo y el molibdeno, y al mismo tiempo mejora su rendimiento de fatiga, convirtiéndose en uno de los materiales preferidos para las varillas de conexión. La selección de material de estos componentes clave afecta directamente el rendimiento y la vida útil del motor, y es un enlace importante que debe considerarse cuidadosamente en el proceso de fabricación de automóviles.

(Ii) Industria electrónica: aplicación de cobre, latón y acero inoxidable

En la industria electrónica, un campo lleno de innovación y vitalidad, las piezas de estampado de metal son como el esqueleto preciso y la red nerviosa de equipos electrónicos, proporcionando un soporte sólido para el funcionamiento normal de los equipos electrónicos. El cobre, el latón y el acero inoxidable, con sus ventajas de rendimiento únicas, juegan un papel indispensable en diferentes componentes de equipos electrónicos y se convierten en materiales importantes en la industria electrónica.

El cobre, con su excelente conductividad y buena plasticidad, ocupa una posición central en la fabricación de conectores electrónicos. Como componente clave para conectar circuitos en equipos electrónicos, los conectores electrónicos deben garantizar la transmisión estable de la conexión actual y confiable de las señales. La alta conductividad del cobre permite que los conectores electrónicos realicen la corriente de manera eficiente, reduzcan la resistencia y la pérdida de energía, y garanticen el funcionamiento normal de los equipos electrónicos. Tomando los teléfonos móviles como ejemplo, los conectores de placa base, conectores de batería, etc. dentro del teléfono móvil usan una gran cantidad de piezas de estampado de cobre. El diseño de precisión y la fabricación de alta calidad de estos conectores aseguran la conexión estable entre los diversos componentes dentro del teléfono móvil, proporcionando una garantía para la operación de alto rendimiento del teléfono móvil. En dispositivos como placas base y discos duros, los conectores de cobre también juegan un papel vital. Su existencia permite a las computadoras transmitir datos y alimentación de manera rápida y precisa, asegurando el funcionamiento estable de las computadoras.

El latón, como una aleación de cobre-zinc, hereda la excelente conductividad del cobre, y también tiene una buena resistencia a la corrosión y maquinabilidad, que muestra ventajas únicas en la fabricación de carcasas electrónicas de equipos y disipadores de calor. La vivienda de los equipos electrónicos no solo necesita tener una cierta fuerza y dureza para proteger los componentes electrónicos internos, sino que también necesita tener una buena apariencia y textura para satisfacer las necesidades estéticas de los consumidores. Las piezas de estampado de latón pueden presentar un hermoso color y textura a través de la tecnología de tratamiento de superficie, mejorando la imagen general de los equipos electrónicos. En teléfonos móviles, tabletas y otros dispositivos, las carcasas de latón no solo tienen un buen rendimiento protector, sino que también agregan una sensación de sofisticación y moda al producto. El buen rendimiento de la disipación de calor del latón lo convierte en uno de los materiales ideales para disipadores de calor. En el disipador de calor de la CPU de la computadora, el disipador de calor de latón puede transferir rápidamente el calor generado por la CPU, reducir efectivamente la temperatura de la CPU y garantizar el funcionamiento estable de la computadora. El rendimiento eficiente de disipación de calor del disipador de calor de latón proporciona un fuerte soporte para la operación de alto rendimiento de la computadora.

El acero inoxidable, con su excelente resistencia a la corrosión y alta resistencia, juega un papel importante en la fabricación de piezas estructurales y cubiertas de protección de equipos electrónicos. Las partes estructurales de los equipos electrónicos, como el marco medio de los teléfonos móviles y el marco de las computadoras, deben tener suficiente resistencia y estabilidad para soportar la estructura de todo el dispositivo. Con su alta resistencia y buena resistencia, las piezas de estampado de acero inoxidable pueden soportar ciertos impactos externos y proteger los componentes electrónicos internos del daño. En la fabricación del marco medio de los teléfonos móviles, las piezas de estampado de acero inoxidable pueden proporcionar un soporte estructural sólido, al tiempo que logran una variedad de efectos de apariencia a través de procesos de tratamiento de superficie. La naturaleza no magnética y las buenas propiedades de blindaje del acero inoxidable lo convierten en el material preferido para las cubiertas de equipos electrónicos. En teléfonos móviles, computadoras y otros equipos, las cubiertas de blindaje de acero inoxidable pueden proteger efectivamente la interferencia electromagnética, garantizar el funcionamiento normal de los equipos electrónicos y mejorar la capacidad anti-interferencia de los equipos.

(Iii) Aeroespacial: el campo de las aleaciones de titanio y el acero inoxidable de alta resistencia

En el campo de alta gama y misterioso del aeroespacial, las piezas de estampado de metal asaltan la misión sagrada de garantizar la seguridad y el rendimiento de los aviones, y los requisitos para los materiales son casi duros. La aleación de titanio y el acero inoxidable de alta resistencia, con sus excelentes ventajas de rendimiento, se han convertido en la única opción en el campo aeroespacial, proporcionando una base material sólida para los sueños humanos de explorar el cielo y el universo.

La aleación de titanio, con su peso ligero, alta resistencia, alta resistencia a la temperatura y resistencia a la corrosión, es única en el campo aeroespacial. En la fabricación de motores de aviones, la aleación de titanio es un material clave indispensable. Las cuchillas del ventilador del motor deben resistir una gran fuerza centrífuga y fuerza de impacto del flujo de aire al girar a alta velocidad, y al mismo tiempo mantener un rendimiento estable en un entorno de alta temperatura. La alta fuerza y la buena estabilidad térmica de la aleación de titanio le permiten cumplir con estos requisitos estrictos. Las cuchillas del ventilador hechas de aleación de titanio no solo son de peso de luz, lo que puede reducir el peso total del motor y mejorar la eficiencia del combustible, sino que también tiene una excelente resistencia a la fatiga y una alta resistencia a la temperatura, y puede funcionar de manera estable durante mucho tiempo en entornos de trabajo duros. El disco compresor del motor también tiene enormes tensiones de alta temperatura, alta presión y rotación de alta velocidad. La alta resistencia y la buena resistencia de fluencia de la aleación de titanio lo convierten en un material ideal para discos de compresor. En los motores de aviones avanzados modernos, la proporción de aleación de titanio utilizada generalmente es tan alta como 30% - 40%.

La aleación de titanio también juega un papel importante en la fabricación de piezas estructurales del fuselaje de aviones. El haz de ala de la aeronave, como el principal componente de carga del ala, debe tener una resistencia y rigidez extremadamente alta para garantizar la estabilidad y la seguridad del ala durante el vuelo. Las características de alta resistencia y baja densidad de la aleación de titanio le permiten proporcionar una resistencia estructural suficiente al tiempo que reduce el peso. El haz de ala hecho de aleación de titanio puede mejorar efectivamente el rendimiento del vuelo y la economía de combustible de la aeronave. El marco de fuselaje, el tren de aterrizaje y otras partes de la aeronave también utilizan una gran cantidad de estampados de aleación de titanio. Estas partes están sujetas a varias tensiones complejas e fuerzas de impacto durante el despegue y el aterrizaje y el vuelo de la aeronave. El excelente rendimiento de la aleación de titanio puede garantizar que funcionen normalmente en condiciones extremas y garantizar el vuelo seguro de la aeronave.

El acero inoxidable de alta resistencia, con su alta resistencia, alta dureza y buena resistencia a la corrosión, también tiene importantes aplicaciones en el campo aeroespacial. En algunas partes clave de las aeronaves, como la cámara de combustión y la boquilla de cola del motor, es necesario resistir la temperatura alta, la alta presión y el flujo de aire de alta velocidad, y la resistencia, la dureza y la resistencia a la corrosión del material son extremadamente altas. El acero inoxidable de alta resistencia puede cumplir con estos requisitos exigentes a través de un diseño especial de aleación y un proceso de tratamiento térmico. En la cámara de combustión del motor, los estampados de acero inoxidable de alta resistencia pueden resistir la erosión del gas de alta temperatura y mantener una estructura y rendimiento estables. En la boquilla de la cola, los estampados de acero inoxidable de alta resistencia pueden resistir el fregado del flujo de aire de alta velocidad y la influencia de alta temperatura para garantizar el funcionamiento normal de la boquilla de la cola. La selección de material de estos componentes clave está directamente relacionada con el rendimiento y la seguridad de la aeronave, y es el foco de investigación y aplicación en el campo aeroespacial.

VI. Mirando hacia el futuro: Nuevos materiales metálicos y desarrollo de tecnología

(I) Tendencias de investigación y desarrollo de nuevos materiales metálicos

Bajo la marea de la era del rápido desarrollo de la ciencia y la tecnología, la investigación y el desarrollo de nuevos materiales metálicos es como una competencia feroz, empujando constantemente el campo de las piezas de estampado de metal a nuevas alturas. La investigación y el desarrollo de nuevas aleaciones de aluminio es uno de los aspectos más destacados. Los investigadores han dado aleaciones de aluminio más excelente rendimiento al optimizar la composición de aleación y la microestructura. En términos de composición de aleación, ajustaron hábilmente las proporciones de varios elementos y agregaron elementos raros como litio y escandio para mejorar aún más la resistencia y la dureza de las aleaciones de aluminio. La adición de litio no solo puede reducir significativamente la densidad de las aleaciones de aluminio y lograr materiales livianos, sino también refinar la estructura de grano de la aleación y mejorar su resistencia y tenacidad. Scandium es como un catalizador mágico que puede inhibir efectivamente la recristalización de las aleaciones de aluminio durante el procesamiento y el uso, y mantener la alta resistencia y el buen rendimiento de procesamiento del material.

En la optimización de la microestructura, los investigadores han adoptado procesos avanzados de tratamiento térmico y tecnologías de procesamiento para hacer que los granos de las aleaciones de aluminio sean más finas y uniformes, mejorando así el rendimiento integral del material. A través de la tecnología de solidificación rápida, se pueden obtener aleaciones de aluminio con estructuras de grano ultrafino. Esta aleación de aluminio ha mejorado mucho la fuerza mientras mantiene una buena plasticidad. Las nuevas aleaciones de aluminio han mostrado un gran potencial de aplicación en el campo del aeroespacial. En la fabricación de alas de aeronaves y piezas estructurales de fuselaje, el uso de nuevas aleaciones de aluminio puede reducir el peso al tiempo que mejora la resistencia y la estabilidad de la estructura, reduciendo así el consumo de energía de la aeronave y mejorando el rendimiento del vuelo. Los estudios han demostrado que las piezas estructurales de la aeronave hechas de nuevas aleaciones de aluminio pueden reducir el peso en un 10% - 20% y aumentar la resistencia en un 15% - 30% en comparación con las aleaciones de aluminio tradicionales.

La investigación y el desarrollo del acero de alta resistencia también ha hecho un progreso notable. A través de la tecnología de microalloying y los procesos de rodadura avanzados, la resistencia y la tenacidad del acero de alta resistencia han mejorado significativamente. En términos de microalloying, los investigadores han agregado trazas de elementos de aleación como Niobium, Vanadium y Titanium to Steel. Estos elementos pueden formar fases de precipitación de carbonitruro finas en la matriz de acero, que juegan un papel en el fortalecimiento de la precipitación y el fortalecimiento del grano fino, mejorando así la resistencia y la tenacidad del acero. Los procesos de rodadura avanzados, como el rodamiento controlado termomecánico (TMCP) y el rodamiento de múltiples pasos, pueden hacer que la estructura del acero sea más uniforme y densa, mejorando aún más su rendimiento. La rodadura controlada termomecánica puede controlar con precisión los parámetros, como la temperatura, la deformación y la velocidad de enfriamiento durante el proceso de rodadura, para que el acero pueda obtener alta resistencia al tiempo que tiene buena resistencia y rendimiento de soldadura. El rodamiento de múltiples pasos refina gradualmente los granos de acero a través de múltiples procesos de rodadura, mejorando la resistencia y la plasticidad del material.

El acero de alta resistencia tiene amplias perspectivas de aplicación en el campo de la fabricación de automóviles. En la fabricación de componentes de seguridad, como vigas contra la colisión y parachoques de automóviles, el uso de acero de alta resistencia puede mejorar el rendimiento de seguridad pasiva de los automóviles, absorber efectivamente la energía durante las colisiones y proteger las vidas de los pasajeros en el automóvil. El uso de acero de alta resistencia en la estructura del cuerpo de los automóviles también puede lograr un cuerpo liviano, reducir el consumo de combustible y las emisiones. Según las estadísticas, el peso de los cuerpos de automóviles hechos de acero de alta resistencia puede reducirse en un 15% - 25%, y el consumo de combustible puede reducirse en un 8% - 12%.

(Ii) El impacto de la innovación de la tecnología de estampado en la selección de materiales

Las innovaciones en la tecnología de estampado, como el estampado de precisión y el estampado de alta velocidad, son como claves mágicas que han abierto una nueva puerta a la aplicación de materiales metálicos, cambiaron profundamente los requisitos para el rendimiento de los materiales metálicos y promovieron la aplicación generalizada de nuevos materiales.

La tecnología de estampado de precisión, con sus características de alta precisión y alta calidad de superficie, impone demandas extremadamente altas sobre la uniformidad y la calidad de la superficie de los materiales metálicos. En el proceso de estampado de precisión, los materiales metálicos deben lograr un control de forma preciso dentro de un pequeño rango de deformación, lo que requiere que el material tenga buena plasticidad y estructura organizativa uniforme para evitar problemas como la deformación desigual y los defectos de la superficie. Para satisfacer las necesidades de la tecnología de estampado de precisión, surgen nuevos materiales constantemente. Se han desarrollado algunos materiales metálicos con una pureza ultra alta y microestructura uniforme. Estos materiales pueden mantener un rendimiento estable durante el estampado de precisión y lograr el procesamiento de estampado de alta precisión. En la fabricación de componentes electrónicos de estampado de precisión, se pueden utilizar materiales de aleación de cobre de alta pureza y aleación de aluminio para fabricar componentes electrónicos con alta precisión dimensional y buena calidad de superficie, satisfaciendo las necesidades de desarrollo de la industria electrónica para la miniaturización y la precisión de las piezas.

La tecnología de estampado de alta velocidad, con sus ventajas de alta eficiencia y alta capacidad de producción, ha planteado severos desafíos para el rendimiento de estampado de los materiales metálicos y la vida de los mohos. En el proceso de estampado de alta velocidad, los materiales metálicos deben resistir grandes fuerzas de impacto y deformación en un corto período de tiempo, lo que requiere que el material tenga un buen rendimiento de estampado y pueda deformarse de manera rápida y uniforme. Al mismo tiempo, también necesita tener una buena resistencia al desgaste y resistencia a la fatiga para extender la vida útil del molde. Para adaptarse al desarrollo de la tecnología de estampado de alta velocidad, se han utilizado ampliamente los nuevos materiales y las tecnologías de tratamiento de superficie. Algunos materiales metálicos de alta resistencia y alta tinción, como acero de aleación de alta resistencia y aleación de aluminio de alto rendimiento, han mejorado el rendimiento del estampado y la resistencia a la fatiga de los materiales al optimizar la composición y el proceso de tratamiento térmico. El uso de la tecnología de recubrimiento en la superficie del moho, como el recubrimiento de nitruro de titanio, el recubrimiento de carburo de tungsteno, etc., puede mejorar significativamente la resistencia al desgaste y la anti-adhesión del molde y extender la vida útil del moho. En la producción de estampado de alta velocidad de conchas de teléfonos móviles, el uso de materiales de aleación de aluminio de alto rendimiento y tecnología avanzada de recubrimiento de moho puede lograr una producción eficiente y de alta calidad y mejorar la competitividad del mercado de los productos.

Vii. Resumen: La exploración eterna de encontrar el mejor metal

En el vasto campo industrial de piezas de estampado de metal, el viaje para encontrar los mejores materiales de metal es como una exploración interminable, llena de desafíos y oportunidades. A través de la posición clave de las piezas de estampado de metal en la fabricación industrial, los requisitos estrictos de los procesos de estampado en materiales metálicos, el rendimiento de los materiales metálicos comunes en el estampado, los múltiples factores que determinan el mejor metal y el análisis de casos reales de diferentes industrias, nos damos cuenta profundamente de que elegir el mejor material metálico no es una cosa de un solo tiempo, pero requiere una consideración integral de muchos factores.

Como la piedra angular de la fabricación industrial, las piezas de estampado de metal se usan ampliamente en muchos campos, como automóviles, electrónica, aeroespacial, etc. Su calidad y rendimiento están directamente relacionados con la calidad y la competitividad del mercado de los productos posteriores. El proceso de estampado coloca requisitos extremadamente altos sobre la maquinabilidad, resistencia y dureza, resistencia a la corrosión, calidad de la superficie y apariencia de materiales metálicos. Estos requisitos están entrelazados y determinan conjuntamente la aplicabilidad de los materiales metálicos en el proceso de estampado. Los materiales metálicos comunes, como aluminio, acero inoxidable, acero bajo en carbono, cobre y latón, tienen sus propias resistencias en el estampado. Satisfacen las diversas necesidades de diferentes industrias y productos con sus ventajas únicas de rendimiento.

Sin embargo, en aplicaciones reales, los factores que determinan el mejor metal son mucho más que el rendimiento del material en sí. El escenario de uso y los requisitos de rendimiento son como una brújula, lo que lleva la dirección de la selección de materiales. Las diferentes industrias y productos tienen diferentes requisitos de rendimiento para piezas de estampado de metal en diferentes entornos de trabajo. Desde la búsqueda extrema de la industria automotriz de la resistencia y la resistencia al impacto de las piezas estructurales del cuerpo hasta los estrictos requisitos de la industria electrónica para la conductividad y la precisión de las piezas de estampado de componentes electrónicos, cada escenario de aplicación establece un estándar único para la selección de materiales metálicos.

Las consideraciones de costos son una espada de doble filo. Mientras persigue materiales de alto rendimiento, se debe tener en cuenta la viabilidad económica. Los precios del material, los costos de procesamiento y los costos integrales aportados por la vida útil requieren un equilibrio cuidadoso entre los requisitos de desempeño y los presupuestos económicos. Aunque algunos materiales tienen un excelente rendimiento, su alto costo puede limitar su aplicación a gran escala; Mientras que algunos materiales de bajo costo también pueden desempeñar un papel importante en los campos específicos si pueden mejorar su rentabilidad al optimizar los procesos y los diseños mientras cumplen los requisitos básicos de rendimiento.

La adaptabilidad de la tecnología de procesamiento es un factor clave que no se puede ignorar en la selección de materiales. Existe una interacción compleja entre diferentes materiales metálicos y varios procesos de estampado. La preferencia del proceso de dibujo profundo para las aleaciones de aluminio, así como los requisitos especiales de estampado de precisión y tecnología de estampado de alta velocidad para el rendimiento de los materiales metálicos, todos indican que el desarrollo de la tecnología de procesamiento continúa promoviendo la innovación y la aplicación de materiales metálicos.

A través del análisis en profundidad de los casos en las industrias automotrices, electrónicas, aeroespaciales y de otras, vemos claramente las consideraciones únicas y las prácticas exitosas de las diferentes industrias en la selección de materiales metálicos en función de sus propias características y necesidades. La aplicación coordinada de aleaciones de acero y aluminio bajos en carbono en piezas estructurales del cuerpo y componentes del motor en la industria automotriz, el posicionamiento preciso del cobre, el latón y el acero inoxidable en diferentes partes de los equipos electrónicos en la industria electrónica, y el excelente rendimiento de las aleaciones de titanio y el acero inoxidable de alta resistencia en las partes de las aeropacias en el campo de las aeropacias, todas proporcionan una referencia valiosa en las otras industrias de la selección de los materiales seleccionados.

Mirando hacia el futuro, la tendencia de investigación y desarrollo de nuevos materiales metálicos y la innovación de la tecnología de estampado han traído un potencial de desarrollo ilimitado a la industria de estampado de metales. La aparición continua de nuevos materiales como aleaciones de aluminio y acero de alta resistencia mejorará aún más el rendimiento y el alcance de la aplicación de las piezas de estampado de metal; El avance de tecnologías como el estampado de precisión y el estampado de alta velocidad presentarán requisitos más altos sobre el rendimiento de los materiales metálicos, y también creará más oportunidades para la aplicación de nuevos materiales.