I. Introducción: el brillante debut de la estampado de aluminio

En el gran paisaje de la fabricación moderna, la tecnología de estampado de aluminio es como una estrella brillante, exudando una luz única y encantadora, y ocupando una posición fundamental. Desde la floreciente industria automotriz hasta los avances continuos en el campo aeroespacial, desde la sofisticada fabricación de equipos electrónicos hasta la producción generalizada de bienes de consumo diarios, las piezas de estampado de aluminio se han convertido en un componente clave indispensable de muchos productos con su excelente rendimiento, y están profundamente integradas en cada veta de la industria moderna.

Aluminio, como un material de metal liviano, de alta resistencia y resistente a la corrosión, sus propiedades físicas y químicas hacen que muestre ventajas incomparables en muchos campos. Bajo la tendencia global actual de abogar por la conservación de la energía y la reducción de emisiones y la búsqueda de productos livianos, la tecnología de estampado de aluminio ha marcado el comienzo de oportunidades de desarrollo sin precedentes. Tomando la industria automotriz como ejemplo, con las regulaciones ambientales cada vez más estrictas y la mejora continua de los requisitos de economía de combustible, los fabricantes de automóviles han centrado su atención en materiales de aleación de aluminio. El uso de piezas de estampado de aluminio para fabricar estructuras y piezas del cuerpo del automóvil no solo puede reducir significativamente el peso del cuerpo del automóvil, reduciendo así el consumo de combustible y las emisiones de escape, sino también mejorar el rendimiento de manejo y aceleración del automóvil sin afectar el rendimiento de seguridad del automóvil. Según las estadísticas relevantes, por cada reducción del 10%en el peso de todo el vehículo, el consumo de combustible puede reducirse en un 6%-8%, y las emisiones de escape pueden reducirse en un 4%-6%. Estos datos muestran intuitivamente el gran papel desempeñado por las piezas de estampado de aluminio en la industria automotriz para lograr los objetivos de conservación de energía y reducción de emisiones.

En el campo del aeroespacial, la importancia de las piezas de estampado de aluminio es evidente. Dado que los vehículos aeroespaciales tienen requisitos extremadamente estrictos sobre el peso y la resistencia de los materiales, los materiales de aleación de aluminio se han convertido en una opción ideal para fabricar componentes clave, como fuselajes de aeronaves, alas y piezas del motor debido a su baja densidad y alta resistencia. A través de la tecnología avanzada de estampado de aluminio, los materiales de aleación de aluminio se pueden procesar con precisión en varias formas complejas de piezas para cumplir con los requisitos de alto rendimiento de los vehículos aeroespaciales en entornos extremos. Un cohete consume mucho combustible desde el lanzamiento hasta la entrada en la órbita predeterminada, y reducir el peso del cohete en sí puede reducir efectivamente el consumo de combustible y mejorar la capacidad de carga del cohete. Se estima que por cada reducción de 1 kg en el peso de una estructura de cohetes, la capacidad de carga se puede aumentar en aproximadamente 5 kg. En este campo donde el peso se calcula en los gramos, la aplicación de estampados de aluminio indudablemente proporciona un fuerte soporte técnico para el desarrollo de aeroespaciales.

La búsqueda de la precisión perfecta de los estampados de aluminio tiene un significado de largo alcance en muchas dimensiones para la fabricación moderna. Es una búsqueda incesante de una excelente calidad y la clave para destacar en la feroz competencia del mercado. Desde una perspectiva microscópica, los estampados de aluminio de alta precisión pueden garantizar que el rendimiento de los productos sea más estable y confiable. En la fabricación de equipos electrónicos, como teléfonos móviles y computadoras, los estampados de aluminio se utilizan ampliamente para fabricar componentes como carcasas y radiadores. La precisión de estos componentes afecta directamente el rendimiento de la disipación de calor, la calidad de la transmisión de la señal y la confiabilidad general de los equipos electrónicos. Si la precisión de los estampados de aluminio es insuficiente, puede causar desviaciones en el ajuste entre la carcasa y los componentes internos, afectando el ensamblaje y el uso normal del equipo; Si la precisión del radiador no está a la altura de los estándar, reducirá la eficiencia de la disipación de calor, lo que provocará que la temperatura del equipo electrónico sea demasiado alta durante la operación, lo que afectará su rendimiento y vida.

Desde una perspectiva macroscópica, los estampados de aluminio de alta precisión ayudan a mejorar la eficiencia de todo el sistema de producción y a reducir los costos. En la producción a gran escala, las piezas de estampado de aluminio de alta precisión pueden reducir las tasas de desechos y reelaboraciones, mejorar la eficiencia de producción y reducir los costos de producción. Tomando la producción de automóviles como ejemplo, las piezas de estampado corporal de alta precisión pueden hacer que el ensamblaje del cuerpo sea más preciso y más rápido, reducir la carga de trabajo de soldadura y ajuste, y mejorar la eficiencia de producción y la calidad de todo el vehículo. Además, las piezas de estampado de aluminio de alta precisión también pueden reducir el desgaste del moho y la frecuencia de reemplazo, extender la vida útil del moho y reducir aún más los costos de producción. En un entorno de mercado altamente competitivo, las empresas solo pueden mejorar la calidad del producto y la competitividad del mercado y ganar la confianza de los clientes y la cuota de mercado al mejorar la precisión del producto.

Con el desarrollo continuo de la fabricación moderna, los requisitos de precisión para piezas de estampado de aluminio también están aumentando. Desde la reunión inicial de los requisitos básicos de forma y tamaño hasta la búsqueda de submilímetro o incluso precisión a nivel de micrones hoy en día, la tecnología de estampado de aluminio enfrenta desafíos y oportunidades sin precedentes. Para lograr la precisión perfecta de las piezas de estampado de aluminio, se necesitan una investigación en profundidad e innovación en múltiples enlaces, como selección de materiales, diseño y fabricación de moho, optimización de parámetros del proceso de estampado, control de procesos de producción e inspección de calidad.

En los siguientes capítulos, exploraremos en profundidad todos los aspectos de la tecnología de estampado de aluminio, desde los principios del proceso hasta el flujo de procesos, desde el diseño y la fabricación de moho hasta el control de calidad, y analizaremos de manera integral los secretos de las piezas de estampado de aluminio para lograr una precisión perfecta, presentando a los lectores un maravilloso mundo de estampado de aluminio.

II. La piedra angular del estampado de aluminio: el misterio de los materiales de aleación de aluminio

(I) Análisis de miembros de la familia de aleaciones de aluminio y características

Como material básico de la tecnología de estampado de aluminio, la aleación de aluminio tiene muchos miembros de la familia. Diferentes series de aleaciones de aluminio tienen sus propias características en composición, propiedades mecánicas y propiedades de procesamiento. Al igual que un ejército bien equipado, cada rama del ejército tiene sus propias habilidades y misiones únicas, y juega un papel clave en diferentes campos.

La aleación de aluminio de la serie 2000, con su alto contenido de cobre, es como un jugador de potencia, lo que le da al material una excelente fuerza. Entre ellos, la aleación 2024 es el producto estrella de la serie, que brilla en el campo aeroespacial. Dado que los aviones necesitan resistir una gran presión de aire y estrés mecánico al volar a altas altitudes, la resistencia y la dureza de los materiales son extremadamente altas. Las características de alta resistencia de la aleación 2024 lo convierten en una opción ideal para fabricar componentes clave, como alas de aeronaves y estructuras de fuselaje, lo que puede garantizar que la aeronave permanezca estable y segura en entornos de vuelo complejos. Además, en el campo de la fabricación de automóviles, algunos cilindros, ruedas y otras piezas de motor de automóvil de alto rendimiento también utilizarán aleaciones de aluminio de la serie 2000 para mejorar el rendimiento de energía y la estabilidad de manejo del automóvil.

La aleación de aluminio de la serie 5000 es el representante de la aleación de aluminio-magnesio. El elemento de aleación principal es el magnesio, y el contenido de magnesio suele ser entre 3-5%. Es como un jugador completo con resistencia media, buena plasticidad, resistencia a la corrosión y soldabilidad. En el campo del aeroespacial, las partes del fuselaje de Boeing 747 y Airbus A320 usan aleaciones de aluminio de la serie 5000. Sus características livianas y de resistencia media no solo satisfacen la demanda de la aeronave de reducir el peso para mejorar la eficiencia del combustible, sino que también garantizan la resistencia y la estabilidad de la estructura del fuselaje. En el campo automotriz, las campanas y puertas de marcas de automóviles como BMW y Audi están hechas en su mayoría de aleación de aluminio 5052. La buena plasticidad de este material hace que sea más fácil formar piezas automotrices. Al mismo tiempo, su excelente resistencia a la corrosión también puede extender la vida útil de las piezas y mejorar la calidad general del automóvil. En el campo de la construcción, las aleaciones de aluminio de la serie 5000 a menudo se usan para paneles, marcos de ventanas y puertas de la construcción de paredes y techos exteriores. Su resistencia a la corrosión y plasticidad pueden adaptarse a varios entornos de construcción y requisitos de diseño, agregando belleza y practicidad al edificio.

La aleación de aluminio de la serie 6000 contiene principalmente dos elementos, magnesio y silicio. Combina inteligentemente las ventajas de la serie 4000 y la serie 5000 y es un producto de forjado de aluminio tratado con frío. Tomando la aleación 6061 como representante típico, funciona bien en resistencia y resistencia a la corrosión, y tiene una buena procesabilidad y usabilidad. Es fácil de cubrir, al igual que un artesano experto que puede hacer frente fácilmente a varias técnicas de procesamiento complejas. En el campo aeroespacial, el fuselaje de Boeing 777 y Airbus A350 utiliza aleación de aluminio de la serie 6000 para cumplir con los requisitos estrictos de los aviones para alta resistencia y resistencia a la corrosión. En la fabricación de automóviles, el cuerpo y el chasis de Porsche 911 están hechos de aleación de aluminio 6061, utilizando su alta resistencia y plasticidad para mejorar el rendimiento y la seguridad del automóvil. En el campo de los equipos deportivos, la aleación de aluminio 6061 es aún más prominente. El equipo de montañismo, el equipo de escalada de rocas, los esquís, los patines de hielo, los clubes de golf y otros equipos deportivos con requisitos de alta fuerza y dureza pueden estar hechos de aleación de aluminio 6061, proporcionando a los atletas de mejor calidad y equipo más seguro.

(Ii) El arte de la selección de materiales

En el proceso de fabricación de piezas de estampado de aluminio, elegir el material de aleación de aluminio derecho es como elegir el actor más adecuado para una actuación maravillosa. Es un arte vital. Esto requiere una consideración integral de los escenarios de uso y los requisitos de rendimiento de las piezas de estampado para garantizar que los materiales seleccionados puedan dar juego completo a sus ventajas y proporcionar garantías sólidas para la alta precisión y el alto rendimiento de las piezas de estampado.

Desde la perspectiva de los escenarios de uso, en el campo aeroespacial, ya que las aeronaves deben operar en condiciones ambientales extremas, existen requisitos extremadamente estrictos sobre el peso, la resistencia, la resistencia a la corrosión y la alta resistencia a la temperatura de los materiales. Por lo tanto, las aleaciones de aluminio de alta resistencia, como la serie 2000 y las series 7000, como 2024, 7075 y otras aleaciones, generalmente se seleccionan. Estas aleaciones pueden reducir el peso tanto como sea posible al tiempo que garantiza la resistencia del material, cumpliendo con la búsqueda de peso ligero en el aeroespacial. En la industria automotriz, teniendo en cuenta la seguridad de la conducción, la economía de combustible, la apariencia y la comodidad del automóvil y otros factores, se seleccionarán diferentes series de materiales de aleación de aluminio de acuerdo con diferentes partes. Las piezas estructurales del cuerpo generalmente requieren mayor resistencia y mejor formabilidad, y se pueden seleccionar aleaciones de aluminio de la serie 6000; Mientras que algunas piezas interiores y exteriores prestan más atención a la calidad de la superficie y la resistencia a la corrosión del material, y las aleaciones de aluminio de la serie 5000 pueden ser más adecuadas. En el campo de los equipos electrónicos, debido al pequeño tamaño y la alta integración del producto, se requiere que la conductividad, la disipación de calor y la precisión del procesamiento del material sean altas, y se pueden seleccionar aluminio puro de la serie 1000 o algunas aleaciones de aluminio con propiedades especiales.

Desde la perspectiva de los requisitos de rendimiento, cuando las piezas del estampado deben resistir grandes fuerzas externas y tensiones mecánicas, se debe preferir la serie de aleación de aluminio con mayor resistencia, como la serie 2000 y las series 7000. Por ejemplo, se necesitan materiales de aleación de aluminio de alta resistencia para fabricar piezas clave, como bielas y cigüeñales de motores de automóviles para garantizar que las piezas no se deforman o se rompan cuando el motor funcione a alta velocidad y bajo carga alta. Para algunas piezas de estampado con altos requisitos de resistencia a la corrosión, como piezas en equipos marinos y decoraciones de edificios al aire libre, series 5000 y aleaciones de aluminio de la serie 6000 son la primera opción debido a su buena resistencia a la corrosión. En algunas ocasiones que requieren buena conductividad, como conectores y cables de electrodomésticos, el aluminio puro de la serie 1000 se usa ampliamente debido a su alta conductividad. Además, el rendimiento de procesamiento del material también es un factor importante a considerar al seleccionar. Si la forma de la parte de estampado es compleja y requiere múltiples procesos de estampado, estiramiento y otros procesos, la plasticidad y la ductilidad del material son particularmente importantes. Las aleaciones de aluminio de la serie 5000 y la serie 6000 se destacan a este respecto, y pueden adaptarse a técnicas de procesamiento complejas para garantizar la precisión y calidad de las piezas de estampado.

No se puede subestimar la influencia decisiva de la calidad del material en la precisión y el rendimiento de las piezas de estampado. Los materiales de aleación de aluminio de alta calidad tienen una composición química uniforme y una estructura organizativa, lo que puede garantizar la deformación uniforme de los materiales durante el estampado, mejorando así la precisión dimensional y la calidad de la superficie de las piezas de estampado. Por el contrario, si la calidad del material es pobre, hay defectos como impurezas y segregación, lo que puede causar problemas como grietas y deformación desigual de estampar piezas durante el procesamiento, afectando seriamente la precisión y el rendimiento de las piezas de estampado. La estabilidad de las propiedades mecánicas del material también es crucial. Las propiedades mecánicas estables pueden garantizar que el estampado de piezas pueda mantener un buen rendimiento en diferentes entornos de uso, mejorar la confiabilidad del producto y la vida útil. Por lo tanto, al seleccionar materiales de aleación de aluminio, es necesario controlar estrictamente la calidad de los materiales, seleccionar proveedores de buena reputación y realizar una inspección y prueba estrictas de los materiales para garantizar que cumplan con los requisitos de producción de las piezas de estampado.

Iii. Molde: The Soul Craftsman of Aluminium Stamping

(I) El ingenioso concepto de diseño de moho

El diseño del molde es un enlace clave en el proceso de estampado de aluminio. Es como una creación artística cuidadosamente planificada. Su ingenioso concepto determina directamente la precisión y calidad de las piezas de estampado de aluminio. En este proceso, los diseñadores deben utilizar su rica experiencia y conocimiento profesional para diseñar un molde con una estructura razonable basada en la forma, el tamaño y los requisitos de precisión de las piezas de estampado. Cada detalle está relacionado con el éxito o el fracaso del producto final.

Al enfrentar piezas de estampado con formas complejas, determinar la superficie de separación del molde se convierte en el problema principal. La selección de la superficie de separación debe seguir múltiples principios para garantizar que el producto se pueda desmolgar suavemente. De acuerdo con los requisitos de demolda del producto, la superficie de separación debe seleccionarse en la parte con el tamaño transversal más grande del producto. Este es el principio básico para garantizar que el producto pueda eliminarse sin problemas del molde. Para algunos productos grandes con un área de proyección grande, considerando que la fuerza de sujeción lateral del molde es relativamente pequeña, la dirección con un área de proyección grande debe colocarse en la dirección de la abertura y el cierre del molde delantero y trasero, y el área de proyección lateral con un área de proyección lateral más pequeña debe usarse como la separación lateral. Esto puede reducir efectivamente la presión lateral del molde durante el proceso de estampado y garantizar la estabilidad del molde.

Al diseñar un molde de inyección de conector, si la forma del producto es más compleja y tiene más sociedades o estructuras elevadas, para facilitar el desmoldeamiento, la superficie de separación se puede establecer en una posición donde estas estructuras pueden formar un mecanismo de eyector deslizante o inclinado en el lado del molde móvil. Para los productos con requisitos de apariencia de alta precisión, como las conchas de teléfonos móviles, la superficie de separación no debe colocarse en la superficie externa lisa del producto para evitar dejar marcas de línea de separación en la superficie del producto y afectar la calidad de la apariencia. En este momento, la superficie de separación se puede diseñar en una posición discreta, como el lado o el fondo del producto.

El diseño del método de demolda también es crucial, lo que afecta directamente la calidad y la eficiencia de producción de las piezas de estampado. Los métodos de demoldeamiento comunes incluyen el desmoldeo forzado, el desmoldeo manual y el desmoldeo motorizado. El desmoldeo forzado es adecuado para moldes de inyección con estructuras simples, tiene las características de alta eficiencia y a menudo se usa en ocasiones de baja precisión. Para productos de plástico blando como el polietileno y el polipropileno, la placa de empuje del molde de inyección se puede usar para extruir el producto en el núcleo, pero debido a la gran fuerza de desmoldeo, el área de superficie del empuje debe diseñarse para evitar que el producto se deforma o dañe durante el proceso de desmoldeo. El desmoldado manual es adecuado para moldes de inyección con estructuras simples. Tiene alta precisión, pero baja eficiencia e alta intensidad de mano de obra. A menudo se usa para la producción de lotes pequeños. Después de abrir el molde de inyección, el núcleo o el anillo se expulsarán del molde de inyección junto con el producto, y luego el hilo se retira manualmente con una herramienta fuera de la máquina de moldeo por inyección para completar el paso de desmoldado. El desmoldado mecánico es adecuado para moldes de inyección con estructuras complejas. Tiene las características de alta eficiencia y alta precisión y se usa ampliamente. Entre ellos, el medio molde se usa para roscas externas, el molde de núcleo de colgajo se usa para roscas internas, y el mecanismo de la rejilla de engranajes a menudo se usa para eliminar las roscas. Al elegir un método de desmoldeo, es necesario considerar de manera integral las características estructurales, los requisitos de precisión, el lote de producción y otros factores del producto para determinar la solución de desmoldeo más adecuada.

El diseño de inserción también es un enlace importante que no se puede ignorar en el diseño de moho. El uso razonable de insertos puede guardar materiales, facilitar el procesamiento, garantizar la precisión y facilitar el escape. Cuando hay un alto aumento relativamente regular en el molde trasero, esta pieza puede incrustarse de modo que al establecer el material, se pueda establecer en un punto más bajo, ahorrando así materiales. Entre el equipo de procesamiento, EDM tiene la velocidad más lenta y la peor precisión, por lo que a veces para evitar el procesamiento de EDM tanto como sea posible, se eligen insertos. Para algunas posiciones de hueso profundo, el procesamiento de EDM tiene un drenaje deficiente y un escape deficiente durante el moldeo. En este momento, a menudo se necesitan insertos para resolver el problema de escape. El molinillo es el equipo con la mayor precisión de procesamiento. A veces, para garantizar la precisión, los insertos están diseñados para facilitar el procesamiento de molinillo. Además, cuando los clientes tienen requisitos intercambiables, como cambiar la posición de la etiqueta, también se pueden hacer inserciones intercambiables. Al diseñar insertos, deben considerarse factores como la selección de material del inserto y el diseño de la percha. Para los insertos que no se frotan, el material puede ser el mismo que el material del núcleo del molde; Para los insertos que se frotan, el material puede ser el mismo que el material del núcleo del molde, pero la dureza aumenta en 2 grados, o se seleccionan materiales de diferentes dureza. El tamaño de la percha generalmente se puede diseñar para ser 5x2.0 mm o 4x3mm. Debe colocarse en una posición recta en el inserto y ser 0.5 - 2.0 más corto que el borde plano. Esto es para facilitar el ángulo R de corte de cables. Cuando el inserto es una forma especial y no es adecuada para colgar, puede hacer una pendiente de 1-2 grados a su alrededor e insertarlo directamente para formar un inserto de pendiente.

(Ii) Selección cuidadosa de materiales de moho

La selección de materiales de moho es como elegir un arma adecuada para un soldado. Es un factor clave para determinar el rendimiento y la vida del molde. En el proceso de estampado de aluminio, el molde debe soportar una gran presión, fricción e impacto. Por lo tanto, el material del moho debe tener alta dureza, alta resistencia al desgaste, alta resistencia y otras propiedades para garantizar que pueda mantener una forma estable y una precisión dimensional durante el trabajo a largo plazo.

La alta dureza es una de las propiedades importantes de los materiales de moho. Puede resistir efectivamente el desgaste del blanco sobre la superficie del molde durante el proceso de estampado y garantizar la vida útil del molde. En términos generales, se requiere la dureza de los moldes de trabajo en frío para ser de alrededor de 60 HRC, y la dureza de los moldes de trabajo en caliente es de 42-50 HRC. La dureza está estrechamente relacionada con la resistencia al desgaste. En términos generales, cuanto mayor sea la dureza del material del moho, mejor será su resistencia al desgaste. En el estampado de automóviles muere, debido a la necesidad de sellar con frecuencia varias formas de láminas de metal, habrá fricción severa entre la superficie del troquel y el blanco. Por lo tanto, se requieren materiales de alta duración, como CR12MOV, para reducir el desgaste del troquel y mejorar la eficiencia de producción.

La alta resistencia al desgaste también es una propiedad indispensable de materiales de die. Cuando el blanco se deforma plásticamente en la cavidad del troquel, fluye y se desliza a lo largo de la superficie de la cavidad, causando una fricción severa entre la superficie de la cavidad y el blanco, lo que puede causar fácilmente que el dado falle debido al desgaste. Por lo tanto, el material del dado debe tener una buena resistencia al desgaste para garantizar que el dado pueda mantener su precisión dimensional y aspereza de la superficie durante el uso a largo plazo. La resistencia al desgaste del dado no solo está relacionada con la dureza, sino también con factores como la estructura organizacional del material y la composición química. Agregar una cantidad apropiada de elementos de aleación, como el cromo (CR), el molibdeno (MO), el vanadio (V), etc., puede mejorar la resistencia al desgaste del material del troquel. Estos elementos de aleación pueden formar carburos duros, que se distribuyen en la matriz del material del troquel, juegan un papel fortalecedor y, por lo tanto, mejoran la resistencia al desgaste de la matriz.

La alta resistencia es el rendimiento clave del material del troquel para soportar cargas de estampado. Durante el proceso de estampado de aluminio, el molde estará sujeto a un gran impacto y presión. Si la resistencia del material del moho es insuficiente, puede causar deformación del molde, grietas y otros problemas, afectando la calidad y la eficiencia de producción de las piezas estampadas. Por lo tanto, el material del molde debe tener suficiente resistencia para resistir varias cargas durante el proceso de estampado. Los diferentes tipos de moldes tienen diferentes requisitos de resistencia. Los moldes de trabajo en frío tienen principalmente cargas como tensión, compresión y flexión, lo que requiere que el material tenga una alta resistencia de rendimiento y resistencia a la tracción; Los moldes de trabajo en caliente funcionan a altas temperaturas. Además de soportar cargas mecánicas, también necesitan resistir el estrés térmico, por lo que se requiere que el material tenga una buena resistencia a la temperatura y un rendimiento de la fatiga térmica.

Existen muchos tipos de materiales de acero de molde de uso común, cada uno de los cuales tiene sus propias características únicas y escenarios aplicables. CR12MOV es un acero de acción en frío comúnmente utilizado con las características de alta dureza, alta resistencia al desgaste y buena enduribilidad. Es adecuado para fabricar troqueles de estampado en frío, golpes, troqueles de blanking, etc. que requieren alta resistencia al desgaste y formas complejas. Cuando la fabricación de estampado muere para carcasas de equipos electrónicos, debido a la forma compleja del producto, se requiere que la resistencia al desgaste del troquel sea alta. El acero CR12mov puede cumplir bien con estos requisitos y puede garantizar que el Die mantenga un rendimiento estable durante un largo proceso de producción y produzca piezas de estampado de alta precisión.

H13 es un acero de troquel de trabajo caliente con excelente resistencia al calor, resistencia a la fatiga térmica y buena resistencia. A menudo se usa para fabricar moldes en entornos de trabajo de alta temperatura, como mohos de fundición a muerte, moldes de forja en caliente, etc. En los moldes que se casan a troqueles de los cilindros del motor de automóviles, el acero H13 puede mantener un buen rendimiento bajo condiciones de trabajo de alta temperatura y alta presión, resistir la fatiga térmica y el uso térmico, y garantizar la vida de servicio del molde y la calidad de los productos de casta de casta de muerte.

Al seleccionar materiales de moho, es necesario considerar de manera integral factores como el escenario de uso del molde, el material y la forma de las piezas de estampado y el lote de producción para seleccionar el material de moho más adecuado. Para estampar piezas producidas en lotes pequeños, puede elegir un material de moho con menor costo; Para estampar piezas producidas en lotes grandes, debe elegir un material de moho con excelente rendimiento y larga vida para reducir los costos de producción. También se debe considerar el rendimiento de procesamiento del molde. Elegir un material de moho que sea fácil de procesar puede mejorar la eficiencia de fabricación y la calidad del moho.

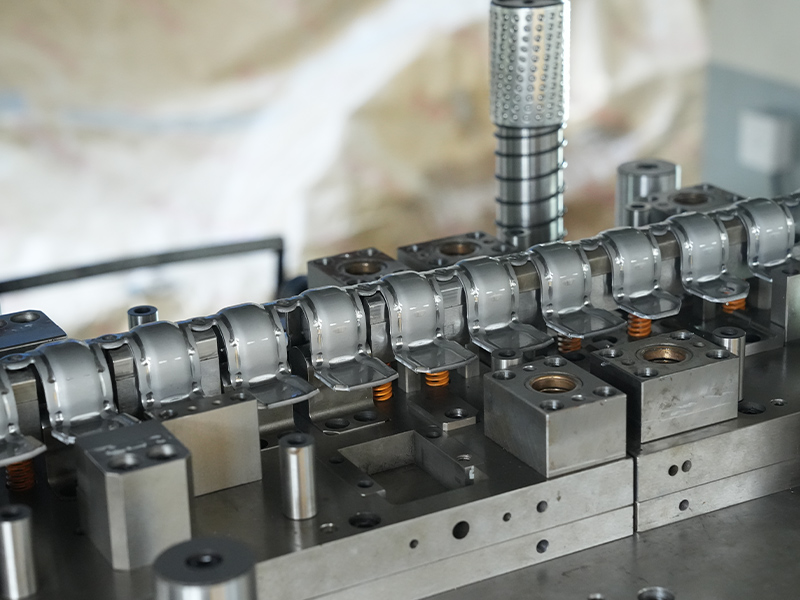

(Iii) La mejor tecnología de la fabricación de moho

Mold Manufacturing es un proceso que combina tecnología avanzada y artesanía exquisita. Cada proceso lleva la búsqueda final de precisión y calidad. En este proceso, las tecnologías de procesamiento avanzadas, como el corte de alambre lento y el mecanizado de electroponer (EDM), juegan un papel clave. Son como la magia mágica, tallando materiales de moho en piezas de obras de arte precisas, proporcionando una garantía sólida para la producción de alta precisión de piezas de estampado de aluminio.

El proceso de corte de alambre lento ocupa una posición importante en el campo de la fabricación de moho con su excelente precisión y calidad de la superficie. En comparación con el corte de alambre de alambre rápido, la rugosidad de la superficie de la pieza de trabajo procesada por la máquina de corte de alambre lento generalmente puede alcanzar RA = 0.16 μm, y el error de redondez, el error lineal y el error dimensional son más pequeños, lo que lo hace ampliamente utilizado en el procesamiento de piezas de alta precisión. El corte de alambre lento adopta el método de alimentación continua de alambre de electrodos de alambre, es decir, el electrodo de cable completa el procesamiento durante el movimiento. Incluso si el electrodo de cable está dañado, se puede reponer continuamente, mejorando así efectivamente la precisión del procesamiento de las piezas. Al procesar el troquel cóncavo de los troqueles de estampado de precisión, el corte de alambre lento puede cortar con precisión formas complejas y pequeñas aberturas, garantizar la precisión dimensional y la calidad de la superficie del troquel cóncavo, y permitir que las piezas de estampado obtengan formas y tamaños precisos durante el proceso de formación.

Para mejorar aún más la calidad de la superficie de la pieza de trabajo, el corte de cable lento también adopta una serie de tecnologías y métodos avanzados. Implementar una pequeña cantidad de procesamiento múltiple. A excepción del primer procesamiento, el volumen de procesamiento generalmente disminuye de decenas de micras a varios micras. Especialmente para el último procesamiento, el volumen de procesamiento debe ser pequeño, lo que puede reducir efectivamente la deformación del material durante el corte de cables y mejorar la calidad de la superficie de la pieza de trabajo. También es muy importante organizar la ruta de corte razonablemente. La ideología guía es evitar destruir el equilibrio de estrés interno original del material de la pieza de trabajo tanto como sea posible, y evitar que el material de la pieza de trabajo se deforma significativamente durante el proceso de corte debido al efecto del accesorio y la disposición irrazonable de la ruta de corte, lo que resulta en una disminución en la calidad de la superficie de corte. Seleccionar correctamente los parámetros de corte también es la clave para garantizar la calidad del procesamiento. Para un procesamiento rugoso y fino diferentes, es necesario ajustar los parámetros, como la velocidad del cable, la tensión del cable y la presión del chorro adecuadamente de acuerdo con el material de la pieza de trabajo, la precisión del procesamiento requerida y otros factores. Las condiciones de corte introducidas en el libro no se pueden copiar completamente, pero deben basarse en estas condiciones y optimizar en consecuencia de acuerdo con las necesidades reales.

El mecanizado de descarga eléctrica (EDM) muestra ventajas únicas en la fabricación de moho, especialmente cuando el mecanizado, preciso, de paredes delgadas, con rayas estrechas y de alta duración de las cavidades de moho de material. Su papel es insustituible. El principio de funcionamiento de EDM es utilizar la descarga de chispa eléctrica generada entre el electrodo y la pieza de trabajo para derretir y vaporizar el metal, dando así el procesamiento de la pieza de trabajo. Durante el proceso de procesamiento, la descarga entre el electrodo y la pieza de trabajo hará que se forme una capa de erosión térmica en la superficie del metal, incluida una capa de refundición (o capa blanca) y una zona afectada por el calor. La capa blanca se forma cuando la superficie se calienta a un estado fundido, pero la temperatura no es lo suficientemente alta como para que el material fundido ingrese al espacio de la matriz y se lava. Su estructura es obviamente diferente del material base y contiene mucho carbono. Esto se forma por la degradación de los hidrocarburos contenidos en el electrodo y el fluido aislante durante el proceso EDM, y penetra en la capa blanca cuando el material está en estado fundido. Debajo de la capa blanca está la zona afectada por el calor. Debido al tratamiento térmico, la capa blanca rica en carbono tiene poco efecto en ella, pero debido a que no ha alcanzado la temperatura de fusión, no es suficiente cambiar la estructura del material, por lo que se retiene la estructura metalográfica en el material principal. La capa de materia prima debajo de la zona afectada por el calor no se ve afectada por el proceso EDM.

Aunque EDM puede procesar cavidades complejas de moho, también trae algunos problemas, como una gran cantidad de microgrietas generadas en el molde, lo que siempre ha sido una gran preocupación para los fabricantes de moho. Si las microgrietas generadas en la capa blanca no se eliminan mediante el acabado o el pulido EDM, causarán una falla prematura de las piezas en algunas aplicaciones, y también reducirán la resistencia a la corrosión y la resistencia a la fatiga del material. Por lo tanto, cuando se usa EDM para procesar moldes, se debe tomar una serie de medidas para controlar y reducir la generación de microgrietas, como optimizar los parámetros de descarga, usar materiales de electrodos adecuados y líquidos aislantes, etc. Los procesados también deben procesarse posteriormente, como pulir, eliminar la capa blanca y las microcracks y mejorar la calidad de la superficie y el rendimiento de los moldes.

Al fabricar el núcleo del molde de inyección de la carcasa del teléfono móvil, debido a la forma compleja del núcleo, que contiene muchas paredes delgadas y estructuras de hendiduras estrechas, es difícil lograr un procesamiento de alta precisión utilizando métodos de procesamiento mecánico tradicionales. EDM puede procesar con precisión la forma compleja del núcleo diseñando cuidadosamente la forma del electrodo para cumplir con los requisitos de diseño del molde. Sin embargo, después del procesamiento, el núcleo debe pulirse cuidadosamente para eliminar la capa blanca y las microgrietas en la superficie, para garantizar la calidad de la superficie y la precisión dimensional del núcleo y, por lo tanto, para garantizar la calidad de las piezas moldeadas por inyección de la carcasa del teléfono móvil.

IV. Equipo de estampado: la fusión de potencia y belleza

(I) Análisis de los tipos de equipos de estampado

Como ejecutor importante de la tecnología de estampado de aluminio, el equipo de estampado tiene una variedad de tipos, al igual que un ejército bien equipado. Cada tipo tiene su propio principio de trabajo único, ventajas y desventajas, y escenarios aplicables, y juega un papel indispensable en la etapa de estampado de aluminio.

La máquina de estampado mecánico es la fuerza principal tradicional en el equipo de estampado. Utiliza un motor eléctrico para impulsar el volante para que gire, y luego transmite energía al control deslizante a través de dispositivos de transmisión mecánica, como embragues y engranajes de transmisión para realizar un movimiento recíproco al alza para lograr el procesamiento de estampado de la pieza de trabajo. Su principio de trabajo es similar al de un herrero experto, que utiliza el poder de la maquinaria para crear con precisión cada parte de estampado. La máquina de estampado mecánico tiene una estructura simple y compacta, un costo de fabricación relativamente bajo y un mantenimiento conveniente. Es como un socio simple y confiable y las empresas lo aceptan fácilmente. Tiene buena versatilidad y es fácil de operar y mantener. En algunos procesos de estampado que no requieren alta precisión, como la producción simple de productos de hardware, la máquina de estampado mecánica puede completar eficientemente la tarea, mostrando su lado económico y práctico. Debido a que su velocidad y precisión de estampado están limitadas por el sistema de transmisión mecánica, a menudo parece impotente cuando se enfrenta al procesamiento de piezas de estampado de aluminio de alta precisión y forma compleja.

La máquina de estampado hidráulico ocupa una posición importante en el campo de estampado con su poderosa fuerza y capacidad de control precisa. Presuriza el aceite hidráulico a través de la bomba hidráulica y impulsa el control deslizante para moverse hacia arriba y hacia abajo a través del cilindro hidráulico para realizar el procesamiento de estampado de la pieza de trabajo. Este proceso es como un hombre fuerte que puede hacer frente fácilmente a varias tareas de estampado de alta intensidad. La máquina de estampado hidráulico tiene un gran tonelaje de estampado y una amplia gama de ajuste de trazo deslizante. Es adecuado para estampar piezas de trabajo grandes y complejas, como cubiertas de carrocería de automóviles, piezas aeroespaciales, etc. En la fabricación de automóviles, la máquina de estampado hidráulico puede estampar láminas de aleación de aluminio en piezas de cuerpo de forma compleja para cumplir con los requisitos de los automóviles para la fuerza y la apariencia estructurales. La fuerza de estampado de la máquina de estampado hidráulico se puede controlar con precisión, y se puede lograr un procesamiento de estampado de alta precisión, lo que proporciona una fuerte garantía para la producción de alta calidad de piezas de estampado de aluminio. También tiene algunas deficiencias. El costo de fabricación es alto y el mantenimiento del sistema hidráulico es relativamente complicado. Se requieren técnicos profesionales para el mantenimiento y la atención, lo que aumenta el costo operativo de la empresa hasta cierto punto.

La máquina de golpes CNC es una estrella en ascenso en el equipo de perforación. Utiliza la tecnología de control digital informático para controlar con precisión el movimiento del control deslizante, la alimentación, el posicionamiento y otras acciones de la máquina de perforación para lograr un procesamiento de perforación de alta precisión y alta eficiencia de la pieza de trabajo. La máquina de perforación CNC integra múltiples campos de tecnología, como maquinaria, hidráulica, electricidad y computadoras. Es como un soldado con equipo de alta tecnología, con las ventajas de alta precisión, alta eficiencia y alto grado de automatización. En la fabricación de equipos electrónicos, para piezas de estampado de aluminio con precisión de dimensiones extremadamente alta y requisitos de calidad de la superficie, la máquina de perforación CNC puede producir piezas de precisión que cumplan con los requisitos a través de una programación y control precisos. Puede completar de manera rápida y precisa varios procesos de estampado complejos de acuerdo con el programa preestablecido, mejorando en gran medida la eficiencia de producción y la calidad del producto. La máquina de perforación CNC tiene un alto grado de inteligencia, puede realizar una producción automatizada, reducir la intervención manual y reducir la intensidad laboral y los errores humanos. Sin embargo, su precio es relativamente alto, y el nivel técnico del operador también es alto, lo que requiere que el operador tenga ciertas capacidades de programación y operación por computadora.

(Ii) Control preciso de los parámetros del equipo

El control de parámetros del equipo de estampado es como ajustar con precisión la iluminación del escenario y los efectos de sonido para un rendimiento maravilloso, que es un enlace clave para garantizar la calidad de las piezas de estampado de aluminio. Los parámetros clave, como la velocidad de estampado, la presión y el accidente cerebrovascular, afectan directamente la calidad y la eficiencia de producción de las piezas de estampado, y deben optimizarse con precisión de acuerdo con las características de los materiales de aleación de aluminio y los requisitos del proceso de estampado.

El impacto de la velocidad de estampado en la calidad del estampado de piezas es significativo, al igual que el impacto de la velocidad de conducción del automóvil en la experiencia de conducción. Si la velocidad es demasiado rápida, el material de aleación de aluminio puede no tener tiempo para deformarse completamente durante el proceso de estampado, lo que resulta en un flujo de material desigual, propenso a grietas, arrugas y otros defectos, lo que afectan seriamente la calidad de las piezas de estampado. Al estirar las hojas de aleación de aluminio, si la velocidad de estampado es demasiado rápida, el borde de la hoja puede romperse debido a la fuerza desigual. Si la velocidad de estampado es demasiado lenta, reducirá la eficiencia de producción y aumentará los costos de producción. Por lo tanto, es necesario seleccionar razonablemente la velocidad de estampado de acuerdo con factores como el grosor, la resistencia y la complejidad del proceso de estampado del material de aleación de aluminio. Para materiales de aleación de aluminio con grosor delgado y baja resistencia, así como piezas de estampado con formas simples, la velocidad de estampado puede aumentar adecuadamente; Mientras que para los materiales de aleación de aluminio con espesor grueso y alta resistencia, así como las piezas de estampado con formas complejas, la velocidad de estampado debe reducirse para garantizar que el material pueda deformarse completamente y reducir la aparición de defectos.

La presión es el factor central que afecta la calidad de formación de las piezas de estampado, al igual que el control del chef del calor al cocinar. Si la presión es demasiado pequeña, el material de aleación de aluminio no puede deformarse por completo, y la precisión dimensional y la calidad de la superficie de las piezas de estampado son difíciles de garantizar. Puede haber problemas como la desviación dimensional y la superficie desigual. Al estampar las ruedas de aleación de aluminio, si la presión es insuficiente, los radios de la rueda pueden no alcanzar la forma y el tamaño diseñados, afectando la resistencia y la apariencia de la rueda. La presión excesiva causará daños en el moho y ruptura del material, aumentando los costos de producción y las tasas de desecho. Por lo tanto, al determinar la presión de estampado, es necesario considerar exhaustivamente factores como el grosor, la dureza y el espacio de moho del material de aleación de aluminio. La presión de estampado se puede ajustar gradualmente mediante el dado de prueba para encontrar el mejor valor de presión para garantizar la calidad de las piezas estampadas y la vida del dado.

La carrera de estampado se refiere a la distancia entre el golpe y el dado en el troquel de estampado, que también tiene un impacto importante en la calidad de las piezas estampadas. Si la carrera es demasiado corta, el material no puede fluir completamente, lo que puede hacer que algunas partes de las partes de estampado no se formen y causen escasez de material; Si la carrera es demasiado larga, el material fluirá en exceso, lo que resultará en una precisión dimensional reducida de las piezas de estampado e incluso la deformación, las grietas y otros problemas. Al estampar con capas de teléfono móvil de aleación de aluminio, si la carrera de estampado es demasiado corta, no se pueden formar las esquinas de la carcasa; Si la carrera de estampado es demasiado larga, la carcasa puede volverse más delgada debido a un estiramiento excesivo, afectando su fuerza y apariencia. Por lo tanto, es necesario ajustar razonablemente la carrera de estampado de acuerdo con factores como la forma, el tamaño y el grosor del material de las piezas de estampado para que el material pueda fluir completamente en el molde y lograr el efecto de formación ideal.

En la producción real, algunas tecnologías y métodos avanzados también se pueden utilizar para optimizar los parámetros de los equipos de estampado. Mediante el uso de la tecnología de simulación numérica, el proceso de estampado se simula y analiza antes de estampar para predecir la calidad de las piezas estampadas y los posibles problemas, a fin de ajustar los parámetros de los equipos de estampado por adelantado y mejorar la calidad y la eficiencia de producción de las piezas estampadas. Mediante el monitoreo en tiempo real de varios parámetros en el proceso de estampado, como presión, velocidad, temperatura, etc., los parámetros del equipo de estampado se ajustan a tiempo de acuerdo con los datos de monitoreo para lograr un control preciso del proceso de estampado.

V. Proceso de estampado: la magia de la formación de precisión

(I) Descripción general del proceso de estampado

Como el enlace central de la formación de precisión de las piezas de estampado de aluminio, el proceso de estampado es como una sinfonía cuidadosamente dispuesta. Cada paso está estrechamente vinculado para jugar el movimiento de la precisión perfecta de las piezas de estampado de aluminio. Desde la preparación de la materia prima hasta el corte, el estampado y el procesamiento posterior, cada enlace contiene connotaciones técnicas ricas y requisitos operativos estrictos. Cooperan entre sí para dar forma conjuntamente piezas de estampado de aluminio de alta precisión y alta calidad.

La preparación de la materia prima es la piedra angular del proceso de estampado, y su importancia es evidente. En esta etapa, la lámina de aleación de aluminio primero debe inspeccionarse estrictamente para garantizar que su material, grosor, planitud, etc. cumplan con los requisitos de diseño. A través de equipos de prueba profesionales, como espectrómetros, medidores de espesor, etc., la composición química y el grosor de la lámina se prueban con precisión para garantizar la estabilidad de la calidad de la hoja. Verifique la planitud de la superficie de la lámina para evitar afectar la precisión de las piezas de estampado debido a la superficie desigual de la hoja. La lámina de aleación de aluminio se limpia y se une para eliminar el aceite, las impurezas, etc. en la superficie para garantizar la calidad de la superficie y el rendimiento de formación de la hoja durante el proceso de estampado. Durante el proceso de limpieza, se pueden utilizar agentes de limpieza profesionales y equipos de limpieza para garantizar el efecto de limpieza.

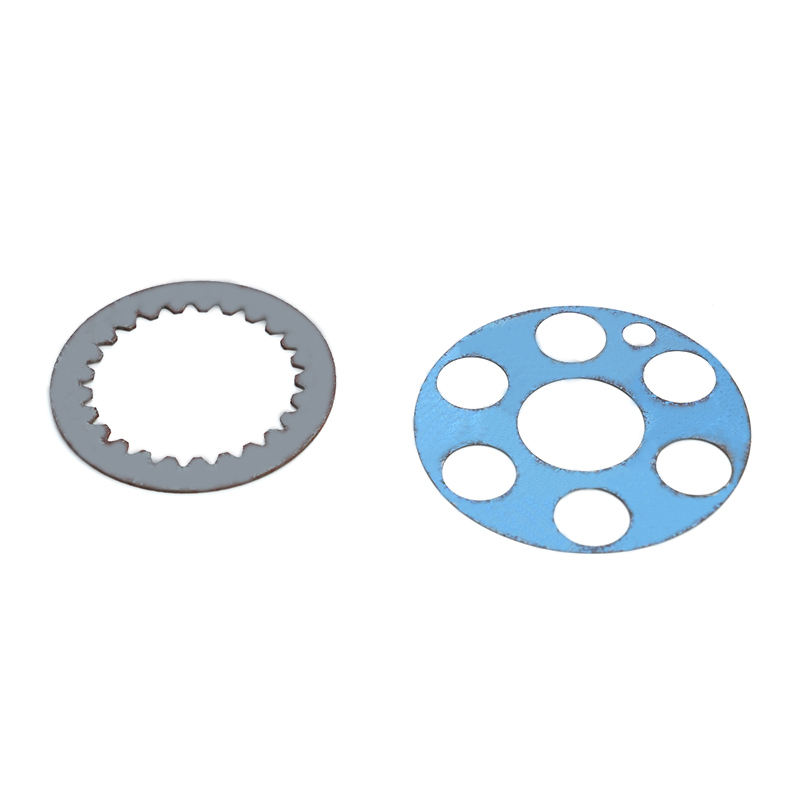

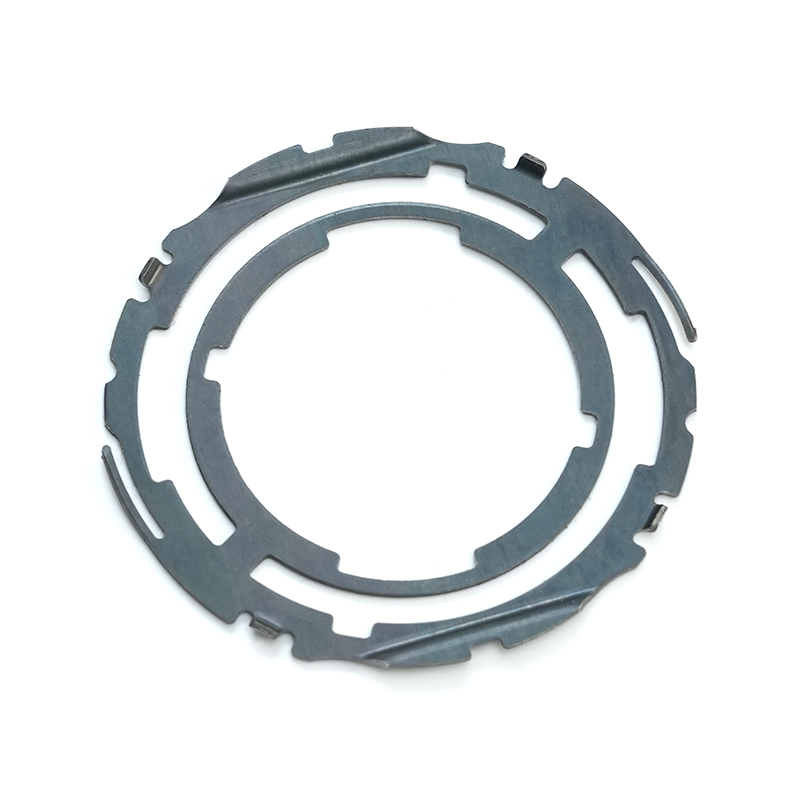

El blanking es cortar la hoja de aleación de aluminio en tamaños y formas adecuados de acuerdo con los requisitos de diseño para prepararse para el estampado posterior. Los métodos de descaro comunes incluyen cizallamiento, perforación, corte con láser, etc. Cada método tiene sus ventajas y desventajas únicas y escenarios aplicables. El corte es un método de blaning de uso común. Tiene las características de alta eficiencia y bajo costo. Es adecuado para el blanking de sábanas de forma simple y de gran tamaño. En la fabricación de automóviles, el cizallamiento a menudo se usa para el blanking de los paneles del cuerpo. El equipo de corte grande se usa para cortar rápidamente las láminas de aleación de aluminio en el tamaño requerido. El golpe es adecuado para el blanking de sábanas con formas complejas y requisitos de precisión de alta dimensión. Puede golpear con precisión los espacios en blanco de varias formas a través de moldes. En la fabricación de equipos electrónicos, el golpe es un método común para bloquear algunas piezas de estampado de precisión pequeñas. El corte con láser tiene las ventajas de alta precisión, velocidad de corte rápido y buena calidad de corte. Es adecuado para cortar placas con requisitos extremadamente altos para la precisión dimensional y la calidad de la superficie, como el corte de algunas piezas de precisión en el campo aeroespacial.

El estampado es el paso central de todo el proceso de estampado. Procesa con precisión la aleación de aluminio en blanco en la forma y el tamaño requeridos a través de la sinergia de estampar equipos y moldes. Durante el proceso de estampado, es necesario seleccionar razonablemente parámetros del proceso de estampado, como la velocidad de estampado, la presión, el accidente cerebrovascular, etc. de acuerdo con factores como la forma, el tamaño y los requisitos de precisión de las piezas de estampado. Para estampar piezas con formas complejas, se requiere múltiples estampado, estiramiento, flexión y otros procesos para completar gradualmente la formación de las piezas de estampado. Durante el proceso de estiramiento, la relación de estiramiento y la velocidad de estiramiento deben controlarse para evitar defectos como arrugas y grietas. Durante el proceso de flexión, de acuerdo con las características del material de aleación de aluminio y los requisitos del radio de flexión, el proceso de flexión y el moho apropiados deben seleccionarse para garantizar la precisión del ángulo y el tamaño de la flexión.

El procesamiento posterior es un enlace complementario importante en el proceso de estampado, que puede mejorar aún más la precisión y la calidad de las piezas de estampado. Los procesos de procesamiento posteriores comunes incluyen desbordamiento, nivelación, tratamiento térmico, etc. El desacuerdo es eliminar las rebabas y el flash de la superficie de las piezas estampadas para mejorar la calidad de la superficie y la seguridad de las piezas estampadas. Se puede utilizar la rectificación manual, el desgaste mecánico, el desgaste electrolítico y otros métodos. Elija el método de desbordamiento apropiado de acuerdo con los requisitos de forma y precisión de las piezas estampadas. La nivelación es aplanar las piezas estampadas para eliminar la deformación causada por el proceso de estampado y mejorar la planitud y la precisión dimensional de las piezas estampadas. Para algunas piezas estampadas con altos requisitos de planitud, como disipadores de calor de equipos electrónicos, la nivelación es un proceso indispensable. El tratamiento térmico es mejorar las propiedades mecánicas y la estructura interna de las piezas estampadas calentando y enfriando las piezas estampadas, y mejorar la resistencia, la dureza, la tenacidad y otras propiedades de las piezas estampadas. En la fabricación de automóviles, algunas llantas de aleación de aluminio deben tratarse térmicamente después de estampar para mejorar la resistencia y la resistencia al desgaste de las ruedas.

(Ii), la tecnología de proceso clave reveló

1. Optimización profunda del proceso de dibujo

El proceso de dibujo juega un papel vital en el estampado de aluminio. Sin embargo, las placas de aluminio son propensas a arrugas y grietas durante el proceso de dibujo, lo que afecta seriamente la calidad y la eficiencia de producción de las piezas de estampado. Para lograr una optimización profunda del proceso de dibujo y evitar la arranque y el agrietamiento de las placas de aluminio, es necesario comenzar desde múltiples aspectos y tomar una serie de medidas efectivas.

Optimizar el diseño de las costillas de dibujo es uno de los medios importantes para mejorar la calidad de las piezas dibujadas. Las costillas de dibujo pueden regular efectivamente el flujo de materiales y aumentar la resistencia al alimento, evitando así la arrugas. Al organizar las costillas de dibujar, es necesario determinar razonablemente la posición, la forma y el tamaño de las costillas de dibujo de acuerdo con la forma y el tamaño de las piezas de estampado. Para estampar piezas con formas complejas, puede ser necesario establecer costillas de diferentes formas y tamaños en diferentes ubicaciones para lograr un control preciso del flujo de material. En el dibujo, die de las piezas de cubierta del automóvil, las costillas de dibujo generalmente se colocan alrededor del dado. Al ajustar la altura, el ancho y el espacio de las costillas de dibujo, la velocidad de flujo y la dirección del material se pueden controlar, de modo que el material se puede deformarse uniformemente durante el proceso de dibujo para evitar la arrugas. También hay muchas opciones para la forma de las costillas de dibujo, como redondas, cuadradas, trapezoidales, etc. Diferentes formas tienen diferentes efectos sobre el flujo de materiales, y deben seleccionarse de acuerdo con las condiciones reales.

Ajustar el tamaño y la distribución de la fuerza del soporte en blanco también es una medida clave para evitar la arrugas y el agrietamiento de las placas de aluminio. Si la fuerza del soporte en blanco es demasiado pequeña, la arrugas del material no se puede suprimir de manera efectiva; Si la fuerza del soporte en blanco es demasiado grande, es fácil hacer que el material se rompa. Por lo tanto, es necesario ajustar con precisión el tamaño y la distribución de la fuerza del soporte en blanco de acuerdo con factores como el rendimiento del material de aleación de aluminio, la forma y el tamaño de la parte de estampado, etc. En la producción real, el tamaño de la fuerza del soporte en blanco se puede monitorear en tiempo real por el sensor de presión instalado en el molde y ajustado de acuerdo con los datos de monitoreo. Para algunas piezas de estampado grandes y complejas, puede ser necesaria la tecnología de control de la fuerza de blango variable, es decir, en el proceso de dibujo, el tamaño y la distribución de la fuerza de blaning se ajustan en tiempo real de acuerdo con el flujo y la deformación del material para garantizar que el material pueda fluir en la cavidad del molde de manera uniforme y evitar la arrugación y el agrietamiento. Utilizando la tecnología de simulación numérica avanzada, se simulan y analizan el tamaño y la distribución de la fuerza de blango antes del dibujo, y se predicen los problemas que pueden ocurrir durante el proceso de dibujo, para optimizar los parámetros de la fuerza de blaning de antemano y mejorar la calidad y la eficiencia de producción de las piezas dibujadas.

El diseño razonable del vacío y el filete del molde también es un factor importante para prevenir la arrugas y el agrietamiento de la placa de aluminio. Si la brecha del molde es demasiado grande, el material se relajará durante el proceso de dibujo y se arrugará fácilmente; Si la brecha del molde es demasiado pequeña, la fricción entre el material y el molde aumentará, lo que provocará que el material se rompa. Por lo tanto, es necesario diseñar razonablemente el espacio del molde de acuerdo con el grosor y el rendimiento del material de aleación de aluminio para garantizar que el material pueda fluir suavemente durante el proceso de dibujo y evitar arrugas y agrietos. El radio del filete del molde también tiene una gran influencia en el flujo y la calidad de la calidad del material. Un radio de filete demasiado pequeño hará que el material encuentre una mayor resistencia durante el proceso de flujo, que es propenso a la concentración de tensión y agrietamiento; Un radio de filete demasiado grande hará que el material fluya en exceso durante el proceso de dibujo y se arruga fácilmente. Por lo tanto, es necesario diseñar razonablemente el radio del filete del molde de acuerdo con la forma y el tamaño de la parte de estampado para que el material pueda deformarse uniformemente durante el proceso de flujo para evitar arrugas y agrietos.

2. Control preciso de recorte y perforación

El recorte y el golpe es un proceso importante en el procesamiento de piezas de estampado de aluminio. Su precisión afecta directamente la precisión dimensional, la calidad del borde y el rendimiento general de las piezas de estampado. Para lograr un control preciso de recorte y perforación y reducir la aparición de defectos como las rebabas y la deformación, es necesario comenzar desde el diseño del molde, el ajuste de los parámetros del proceso y el control del proceso de procesamiento.

La precisión del molde es la clave para garantizar la calidad del recorte y el golpe. En la etapa de diseño de moho, se deben adoptar conceptos y tecnologías de diseño avanzado para garantizar que el molde tenga una estructura razonable, resistencia suficiente y alta precisión. Para el borde de corte del trozo de golpes, se debe usar tecnología de procesamiento de alta precisión, como corte de alambre lento, mecanizado de chispa eléctrica, etc., para garantizar la nitidez y la precisión dimensional de la vanguardia. El desgaste de la vanguardia conducirá a la disminución de la calidad de los golpes de recorte, las rebabas y la deformación, por lo que es necesario seleccionar materiales de moho con buena resistencia al desgaste y diseñar razonablemente el proceso de tratamiento térmico del moho para mejorar la dureza y la resistencia al desgaste del molde. En el proceso de fabricación de moho, la precisión del procesamiento debe controlarse estrictamente para garantizar que la precisión coincidente entre las diversas partes del molde cumpla con los requisitos de diseño. El equipo de procesamiento de alta precisión y los instrumentos de prueba se utilizan para monitorear y controlar el proceso de procesamiento del molde en tiempo real, y los errores de procesamiento se descubren y corrigen a tiempo para garantizar la calidad del moho.

El ajuste de los parámetros del proceso también tiene una influencia importante en la calidad de los golpes de recorte. La velocidad de perforación es un parámetro de proceso clave. Si la velocidad de golpe es demasiado rápida, el material se someterá a una gran fuerza de impacto durante el proceso de perforación, y las rebabas y la deformación se generan fácilmente; Si la velocidad de golpe es demasiado lenta, afectará la eficiencia de producción. Por lo tanto, es necesario seleccionar razonablemente la velocidad de perforación de acuerdo con factores como el rendimiento y el grosor del material de aleación de aluminio y la forma y el tamaño de las piezas de estampado. Al perforar las hojas de aleación de aluminio más delgadas, la velocidad de golpe se puede aumentar adecuadamente; Al perforar hojas más gruesas, la velocidad de golpe debe reducirse para garantizar la calidad de perforación. La brecha de perforación también es un parámetro de proceso importante. Si el espacio de golpe es demasiado grande, la calidad del borde después de recortar y golpear será pobre y se generarán rebabas grandes; Si el espacio de golpe es demasiado pequeño, el desgaste del molde aumentará e incluso dañará el molde. Por lo tanto, es necesario ajustar con precisión el espacio de perforación de acuerdo con el grosor y el rendimiento del material de aleación de aluminio para obtener una buena calidad de recorte y golpes.

Durante el procesamiento, también se requiere un estricto control de calidad de recorte y perforación. El molde debe inspeccionarse y mantener regularmente para detectar y lidiar rápidamente con problemas como el desgaste del moho y la deformación. Durante el proceso de producción, las piezas de estampado después de recortar y perforar deben inspeccionarse en tiempo real. Al medir la precisión dimensional, la calidad del borde y otros indicadores de las piezas de estampado, los problemas que ocurren durante el proceso de procesamiento se pueden descubrir y corregir rápidamente. Los equipos de prueba automatizados avanzados, como instrumentos de medición de tres coordenados y sistemas de inspección visual, se pueden utilizar para detectar de manera rápida y precisa las piezas de estampado para mejorar la eficiencia y precisión de la detección. Es necesario fortalecer la capacitación y gestión de los operadores, mejorar el nivel técnico y la conciencia de calidad de los operadores, asegurarse de que los operadores puedan operar estrictamente de acuerdo con los procedimientos operativos y garantizar la calidad de recorte y golpes.

3. Superar efectivamente el problema de rebote

Springback es un problema común y espinoso en la producción de piezas de estampado de aleación de aluminio. Afecta seriamente la precisión dimensional y la precisión de la forma del estampado de piezas, lo que causa grandes problemas para la producción. Para superar efectivamente el problema de rebote, es necesario analizar profundamente las causas de Springback y tomar medidas específicas para controlarlo.

El módulo elástico de los materiales de aleación de aluminio es bajo, que es una de las principales razones para el retroceso de las piezas de estampado. El módulo elástico es un indicador de la capacidad del material para resistir la deformación elástica. Cuanto más bajo sea el módulo elástico, más fuerte es la capacidad del material para recuperar la deformación elástica después de la descarga, lo que conduce a un aumento en el retroceso de las piezas de estampado. El módulo elástico de la aleación de aluminio es solo aproximadamente un tercio del acero, por lo que es más probable que se recupere durante el proceso de estampado. Las propiedades mecánicas, como el índice de resistencia y endurecimiento del material, también afectarán el retroceso. Cuanto mayor sea la resistencia al rendimiento, mayor es la tensión que el material necesita soportar durante el proceso de deformación plástica, y más obvia es la tendencia de Springback después de la descarga; Cuanto mayor sea el índice de endurecimiento, más grave es el fenómeno de endurecimiento del trabajo del material durante el proceso de deformación plástica, y mayor es la cantidad de resorte.

Los parámetros del proceso de estampado también tienen una influencia importante en Springback. El radio de flexión es un parámetro de proceso clave. Cuanto más pequeño sea el radio de flexión, mayor será el grado de deformación del material durante el proceso de flexión, y mayor es la cantidad de resorte. Cuando el radio de flexión es menor que el radio de flexión mínimo del material, el material es propenso a agrietarse, y la cantidad de backback también aumentará bruscamente. Los parámetros como la velocidad y la presión de estampado también afectarán a Springback. Si la velocidad de estampado es demasiado rápida, el material no tendrá tiempo para deformarse completamente durante el proceso de estampado, y la cantidad de resorte aumentará después de descargar; Si la presión es demasiado alta, el material se deformará en exceso en el molde, y también es fácil producir un gran resorte después de descargar.

La estructura y el diseño del molde también tienen una influencia importante en Springback. Si la brecha del troquel es demasiado grande, el material no se restringirá efectivamente durante el proceso de estampado, y es fácil de recuperar; Si el radio de la esquina de la matriz es demasiado pequeño, el material se someterá a una mayor resistencia durante el proceso de flujo, lo que resulta en la concentración de estrés, aumentando así la cantidad de rebote. La rugosidad de la superficie del troquel, el método de desmoldeo y otros factores también afectarán el rebote. Un dado con una gran rugosidad de la superficie aumentará la fricción entre el material y el dado, lo que hace que el material se recupere durante el desmoldeo; Los métodos de desmoldeo irrazonable, como el demolón forzado, también son propensos a hacer que las piezas de estampado se recuperen durante el proceso de desmoldado.

Para controlar el rebote, se puede utilizar el método de compensación de matriz. A través de la medición y el análisis precisos del resorte de las piezas de estampado, la superficie del troquel se compensa inversamente de antemano durante el diseño de la matriz, de modo que las piezas de estampado pueden alcanzar el tamaño y la forma del diseño después del rebote. Utilizando la tecnología de simulación numérica, el proceso de estampado se simula y analiza en la etapa de diseño de la matriz para predecir el resorte de las piezas de estampado, determinando así la cantidad de compensación de la matriz. Según el resorte de las piezas de estampado en la producción real, el troquel se ajusta y se optimiza en tiempo real para mejorar aún más la precisión de la compensación de la matriz.

La optimización de los parámetros del proceso de estampado también es una medida importante para controlar Springback. Ajuste razonablemente los parámetros como el radio de flexión, la velocidad de estampado y la presión para que el material pueda deformarse uniformemente durante el proceso de estampado y reducir la aparición de backback. Aumentar adecuadamente el radio de flexión, reduciendo la velocidad de estampado y controlar razonablemente la presión puede reducir efectivamente la cantidad de backback. El uso de un proceso de estampado de múltiples pasos para completar gradualmente la formación de piezas estampadas también puede reducir el grado de deformación del material y reducir el retroceso.

Adoptar un proceso ortopédico es uno de los medios efectivos para resolver el problema de la bola de resorte. Para estampar piezas con una gran cantidad de backback, se puede usar un proceso ortopédico para corregirlas después de estampar para lograr el tamaño y la forma requeridos por el diseño. Los procesos ortopédicos comunes incluyen ortopedia mecánica y ortopedia térmica. La ortopedia mecánica es corregir las piezas de estampado aplicando fuerza externa, como el uso de prensas, enderezadores y otros equipos para aplanar y enderezar las piezas de estampado; La ortopedia térmica es utilizar la capacidad de deformación plástica del material a alta temperatura para corregir las piezas de estampado después del calentamiento, como el uso de ortopedia de presión caliente y ortopedia de envejecimiento térmico.

(Iii) Tratamiento de superficie: dar a las piezas de estampado un nuevo encanto

1. Anodizante: Mejora de la protección y la belleza

Como un medio importante de tratamiento de superficie para piezas de estampado de aluminio, el proceso de anodización es como poner una capa sólida y hermosa en las piezas de estampado. No solo puede mejorar significativamente el rendimiento protector de las piezas de estampado, sino también agregar una estética única a ellas, haciéndolas destacarse de muchos productos.

El principio de anodización se basa en el proceso electroquímico. Cuando las piezas de estampado de aluminio se colocan en un electrolito específico como un ánodo y se aplica la corriente continua, se producirá una reacción de oxidación en la superficie de aluminio para formar una película de óxido de aluminio. En este proceso, los cationes en los electrolitos ganan electrones en la superficie del ánodo y se combinan con átomos de aluminio para formar óxido de aluminio. Durante el proceso de anodización, los dos procesos de disolución de metales y formación de películas de óxido se llevan a cabo simultáneamente. La reacción de oxidación en la superficie del metal hará que los iones de aluminio se disuelvan en el electrolito. Esta es una reacción lateral inevitable en el proceso de anodización, que causará la pérdida de materiales metálicos y cambios de forma. Correspondiente a la disolución del metal es la formación de una película de óxido. La reacción de oxidación en la superficie del metal hará que el aluminio se combine con oxígeno en el electrolito para formar una capa de óxido de aluminio estable. Esta película de óxido tiene una estructura microporosa, y su grosor, color y otras propiedades físicas y químicas se pueden controlar mediante factores de ajuste como solución de electrolitos, densidad de corriente, temperatura y tiempo.

El flujo de proceso de anodización es relativamente complejo, y los parámetros del proceso de cada enlace deben controlarse estrictamente para garantizar la calidad y el rendimiento de la película de óxido. El pretratamiento es el primer paso de anodización, y su propósito es limpiar y preparar la superficie de la aleación de aluminio para sentar una buena base para el tratamiento anodizado posterior. El pretratamiento generalmente incluye procesos como desengrasamiento, lavado álcali y neutralización. Deslumbrar es eliminar el aceite y las impurezas en la superficie de las piezas de estampado de aluminio. La limpieza de solventes orgánicos, la limpieza de agentes desgracantes alcalinos y otros métodos se pueden usar para garantizar que no haya residuos de grasa en la superficie. El lavado alcalino es eliminar aún más la película de óxido natural y otras impurezas en la superficie, mejorar la actividad de la superficie y hacer que la reacción de oxidación posterior sea más uniforme. La neutralización es neutralizar las sustancias alcalinas restantes después del lavado de álcali para evitar el impacto en los procesos posteriores.

El tratamiento anodizante es el vínculo central de todo el proceso. En esta etapa, la aleación de aluminio se coloca en una solución electrolítica y se aplica una corriente eléctrica para formar una película de óxido en su superficie. Las soluciones de electrolitos comunes incluyen ácido sulfúrico, ácido crómico, ácido oxálico, etc. Las diferentes soluciones de electrolitos tendrán diferentes efectos en el rendimiento de la película de óxido. La anodización del ácido sulfúrico es el método más utilizado. Puede producir una película de óxido de grosor medio (0.00007 "a 0.001" o 1.8 μm a 25 μm), que tiene buena dureza, resistencia al desgaste y resistencia a la corrosión. En el proceso de anodización del ácido sulfúrico, los parámetros como la densidad de corriente, la temperatura y el tiempo deben controlarse. Si la densidad actual es demasiado grande, la película de óxido crecerá demasiado rápido, la calidad de la película disminuirá y aparecerán defectos como la sueltividad y la porosidad; Si la densidad de corriente es demasiado pequeña, la película de óxido crecerá lentamente y la eficiencia de producción será baja. Si la temperatura es demasiado alta, la película de óxido se disolverá más rápido, lo que dará como resultado un grosor de película desigual; Si la temperatura es demasiado baja, se reducirá la dureza y la resistencia al desgaste de la película de óxido. Si el tiempo es demasiado largo, la película de óxido será demasiado gruesa, lo que dará como resultado una mayor fragilidad de la película y un crujido fácil; Si el tiempo es demasiado corto, el grosor de la película de óxido es insuficiente y no puede cumplir con los requisitos de protección y belleza.

La coloración electrolítica es un enlace complementario importante del proceso de anodización. Puede hacer que la película de óxido obtenga varios colores y patrones, y al mismo tiempo mejorar el rendimiento del sellado, la resistencia a la corrosión y la resistencia a la intemperie de la capa de película. Existen muchos métodos de coloración electrolítica, como coloración del sistema de sulfato de níquel, coloración del sistema de sal de estaño, etc. En la coloración del sistema de sulfato de níquel, controlando la composición, el valor del pH, la temperatura y la densidad de corriente del electrolito, la película de óxido puede presentar diferentes colores, como bronce, negro, oro, etc. El tratamiento de sellado es el último paso del proceso anodizante. Su propósito es garantizar que los productos de aleación de aluminio tengan una buena resistencia a la corrosión, resistencia a la intemperie y resistencia al desgaste, a fin de obtener un rendimiento duradero. Los métodos de tratamiento de sellado de uso común incluyen sellado de calor (sellado de agua hirviendo y sellado de vapor de alta presión), sellado en frío, sellado de temperatura media y sellado orgánico. El sellado de calor es colocar las piezas de estampado de aluminio anodizado en agua hirviendo o vapor de alta presión para cerrar los microporos de la película de óxido y mejorar la resistencia a la corrosión y la resistencia al desgaste de la película. El sellado en frío utiliza agentes químicos para sellar la película de óxido a temperatura ambiente, lo que tiene las ventajas de operación simple y ahorro de energía.

El rendimiento de protección y la estética de los estampados de aluminio anodizado se han mejorado significativamente. La dureza y la resistencia al desgaste de la película de óxido se mejoran considerablemente, lo que puede resistir efectivamente la fricción y el desgaste externos y extender la vida útil de los estampados. La película de óxido tiene una buena resistencia a la corrosión, que puede evitar que los estampados de aluminio se corrozcan en ambientes húmedos, ácidos y alcalinos y protejan el metal base de la erosión. La anodización también puede dar a los estampados de aluminio una variedad de hermosos colores y efectos de brillo para satisfacer las necesidades estéticas de diferentes clientes y mejorar el valor agregado del producto. En el campo de la decoración arquitectónica, las puertas de aleación de aluminio anodizadas y las ventanas no solo tienen un excelente rendimiento protector, sino que también agregan belleza y moda al edificio; En el campo de los equipos electrónicos, las carcasas de aluminio anodizadas no solo pueden proteger los componentes electrónicos internos, sino que también mejorar la apariencia y la textura del producto y mejorar la competitividad del mercado del producto.

2. Sandblasting: creación de una textura única

Sandblasting es un proceso que utiliza chorros abrasivos de alta velocidad para tratar la superficie de los estampados de aluminio. Es como un maquillador mágico que puede dar a los estampados de aluminio una textura de superficie única, al tiempo que mejora su limpieza y rugosidad de la superficie, agregando un encanto diferente al producto.

El principio de la arena es usar aire comprimido o flujo de agua de alta presión como fuente de energía para rociar abrasivos (como arena de cuarzo, arena de corundum, cuentas de vidrio, etc.) en la superficie de las estampillas de aluminio a alta velocidad, de modo que los abrasivos choquen y se frotan contra la superficie, eliminando las tintas de aceite, los impurezas, las películas de óxidos, etc. en la superficie, mientras que la superficie choca y se frota la superficie, y la superficie retirando los títulos de aceite, los impuridades, las películas de óxidos, etc. en la superficie, mientras que la superficie choca la ruta de la superficie y la superficie y la superficie. En este proceso, el impacto y la fricción de los abrasivos causarán pequeños pozos y rasguños en la superficie de los estampados de aluminio. Estos cambios en la microestructura harán que la superficie presente diferentes texturas y efectos de brillo. La arena puede eliminar efectivamente las manchas de aceite, las impurezas y las películas de óxido natural en la superficie de los estampados de aluminio, lo que hace que la superficie sea más suave.

VI. Control de calidad: la búsqueda de defectos cero

(I) Medios multidimensionales de inspección de calidad

En el proceso de producción de los estampados de aluminio, la inspección de calidad es como un guardián estricto, que utiliza una variedad de medios para realizar la inspección general de los estampados para garantizar que cada estampado cumpla con estándares de alta calidad y logre el objetivo de cero defectos. Los métodos de inspección de calidad comúnmente utilizados cubren múltiples dimensiones, como medición dimensional, inspección de apariencia, pruebas de propiedades mecánicas, análisis metalográfico, etc. Cooperan entre sí para salvaguardar conjuntamente la calidad de los estampados de aluminio.

La medición de la dimensión es uno de los enlaces más básicos e importantes en la inspección de calidad. Está directamente relacionado con si el estampado puede cumplir con los requisitos de diseño y la precisión del ensamblaje. En la medición dimensional de los estampados de aluminio, la máquina de medición de coordenadas tridimensionales se ha convertido en la herramienta preferida con su alta precisión y potente función de medición. La máquina de medición de coordenadas tridimensionales puede medir con precisión varios parámetros dimensionales, como la longitud, el ancho, la altura, la abertura, el error de forma, etc. de las partes de estampado moviendo la sonda en tres ejes de coordenadas mutuamente perpendiculares. En la producción de piezas de estampado de aluminio para cilindros de motor de automóvil, la máquina de medición de coordenadas tridimensionales puede medir con precisión el diámetro, la precisión de posición, la planitud, etc. de cada orificio del cuerpo del cilindro para garantizar que la precisión dimensional del cuerpo del cilindro cumpla con los requisitos de ensamblaje del motor. Su precisión de medición generalmente puede alcanzar el nivel de micras, lo que puede satisfacer las necesidades de medición de piezas de estampado de aluminio de alta precisión. Además de la máquina de medición de coordenadas tridimensional, la máquina de medición láser también juega un papel importante en la medición dimensional. La máquina de medición del láser utiliza el principio de reflexión del haz láser para medir de manera rápida y no contactamente el tamaño y la forma de las piezas de estampado. Tiene las ventajas de la velocidad de medición rápida, la alta precisión y la operación conveniente. En el campo de los aeroespaciales, para algunas piezas de estampado de aluminio con formas complejas y requisitos de precisión de dimensiones extremadamente altos, la máquina de medición del láser puede realizar la rápida medición y el análisis de sus formas tridimensionales, y proporcionar un soporte de datos preciso para el control de calidad del producto.