Piezas de estampado de aleación de aluminio. se han vuelto cada vez más frecuentes en la industria automotriz en las últimas décadas. Su combinación única de propiedades livianas, solidez y resistencia a la corrosión los convierte en una opción ideal para una amplia gama de aplicaciones automotrices.

Comprensión de las piezas de estampado de aleación de aluminio

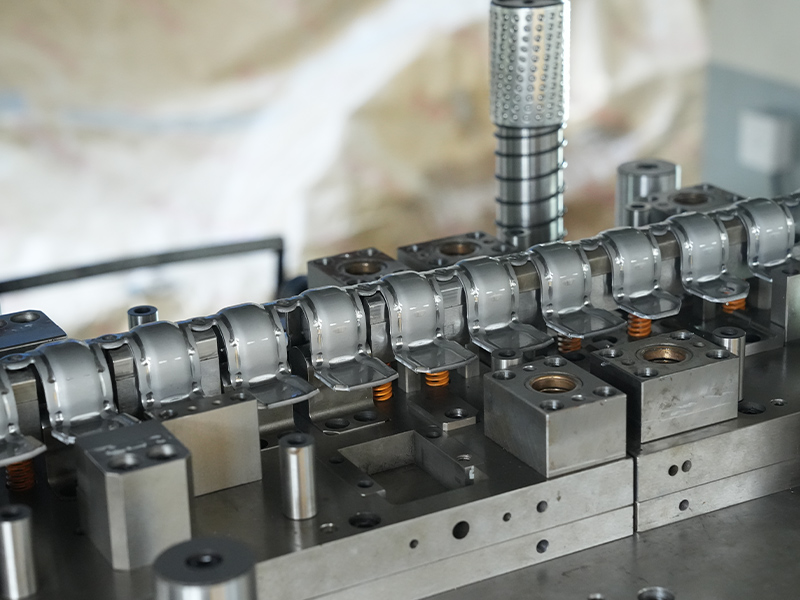

Las piezas estampadas de aleación de aluminio son componentes producidos dando forma a aleaciones de aluminio bajo alta presión, generalmente usando una prensa de estampado. El proceso consiste en presionar una lámina o bobina plana de aluminio para darle la forma deseada con la ayuda de troqueles. Esta técnica permite la producción de geometrías complejas y componentes de alta precisión adecuados para la producción en masa. Las aleaciones de aluminio, en particular, ofrecen una relación resistencia-peso favorable, lo que las convierte en un material atractivo para aplicaciones automotrices donde la reducción de peso es una prioridad.

Ventajas de las piezas estampadas de aleación de aluminio en uso automotriz

Antes de examinar aplicaciones específicas, es importante comprender por qué las piezas estampadas de aleación de aluminio se adoptan ampliamente en el sector automotriz:

- Ligero : El aluminio es significativamente más liviano que el acero tradicional, lo que ayuda a mejorar la eficiencia del combustible y reducir las emisiones en los vehículos. Los componentes más ligeros también mejoran el manejo y el rendimiento.

- Resistencia a la corrosión : Las aleaciones de aluminio resisten el óxido y la corrosión, lo que hace que las piezas sean más duraderas y adecuadas para aplicaciones automotrices tanto interiores como exteriores.

- Flexibilidad de diseño : El estampado permite la creación de geometrías complejas y precisas, que pueden adaptarse a requisitos tanto estructurales como estéticos.

- Rentable para la producción en masa : Una vez fabricados los troqueles, el estampado de aluminio puede ser muy eficiente y producir piezas consistentes a escala.

- Sostenibilidad : El aluminio es altamente reciclable, lo que respalda los objetivos ambientales y reduce la huella de carbono de la industria automotriz.

Estas ventajas en conjunto hacen de las piezas estampadas de aleación de aluminio una opción convincente para la fabricación de vehículos modernos.

Typical Applications in Automotive Industries

1. Paneles de carrocería

Una de las aplicaciones más visibles de piezas estampadas de aleación de aluminio es en paneles de carrocería de vehículos. Las puertas, capós, tapas de maletero, guardabarros y paneles de techo se fabrican habitualmente mediante estampado de aluminio. El uso de aluminio reduce el peso total del vehículo sin comprometer la resistencia, lo que contribuye a una mejor economía de combustible y manejo. Además, los paneles de la carrocería de aluminio son resistentes a la corrosión, lo que prolonga la vida útil del vehículo.

2. Componentes del chasis

El estampado de aluminio también se utiliza para fabricar componentes de chasis, incluidos subchasis, travesaños y refuerzos. Estos componentes deben mantener la integridad estructural y minimizar el peso. El estampado de aleación de aluminio permite una forma precisa, lo que garantiza que las piezas puedan absorber y distribuir cargas de manera efectiva y, al mismo tiempo, contribuir a la seguridad general del vehículo.

3. Componentes del motor

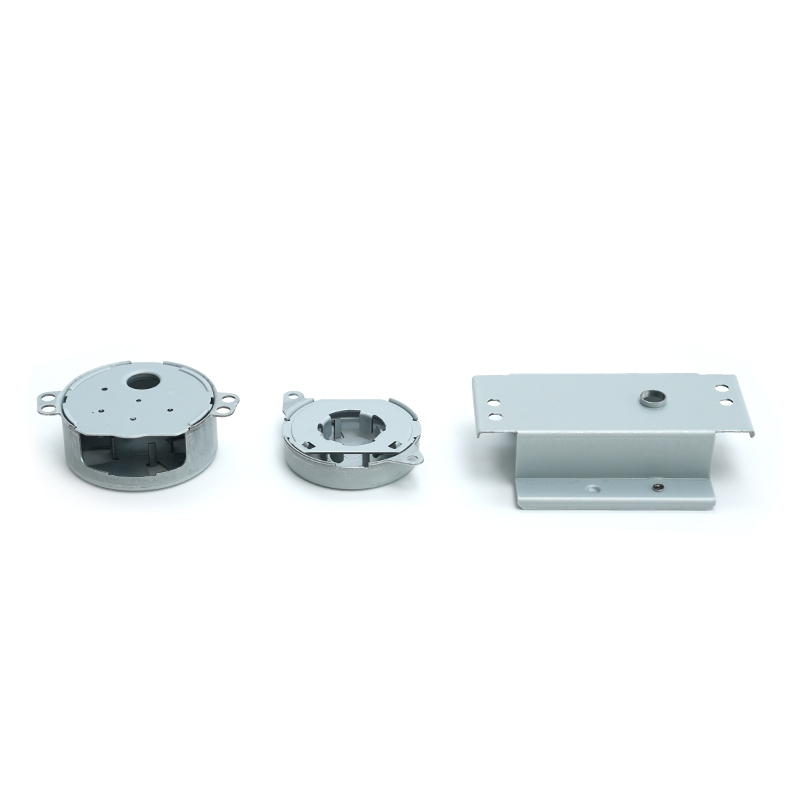

Ciertos componentes del motor se benefician del estampado de aleación de aluminio debido a su necesidad de resistencia y conductividad térmica. Si bien la fundición es más común para los bloques de motor, el aluminio estampado se usa a menudo para piezas como soportes, carcasas y cubiertas. Estas piezas ayudan a reducir el peso del motor y mejoran la disipación de calor, lo que mejora la eficiencia general del motor.

4. Piezas de suspensión

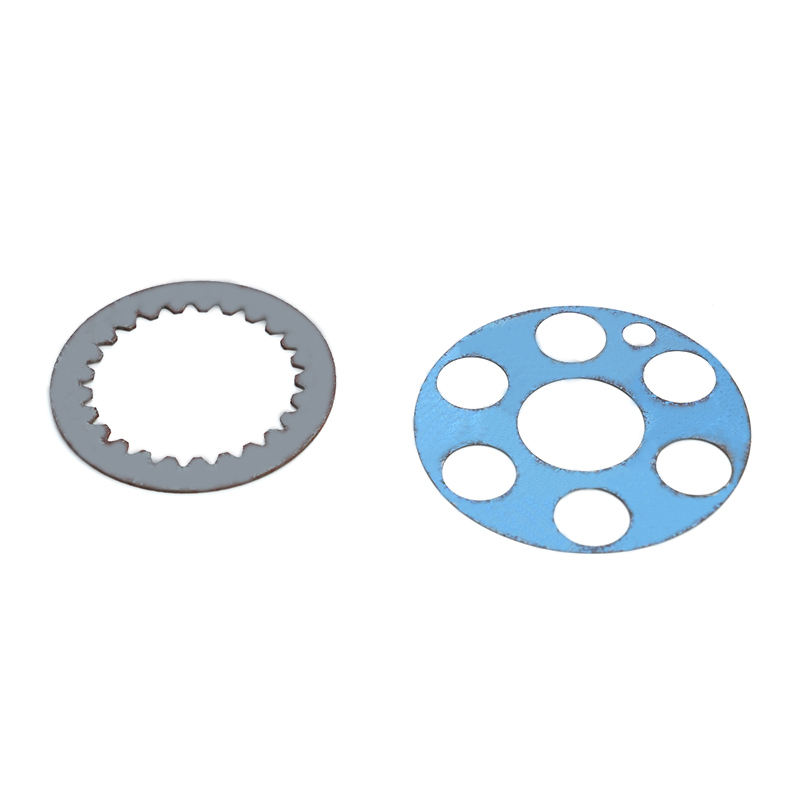

Los sistemas de suspensión, incluidos los brazos de control, soportes y varillajes, a veces emplean piezas estampadas de aleación de aluminio. La naturaleza liviana del aluminio reduce el peso no suspendido, mejorando el manejo del vehículo y la comodidad de viaje. Además, la precisión que ofrece el estampado garantiza que estos componentes cumplan estrictos requisitos dimensionales y de rendimiento.

5. Escudos térmicos y componentes de los bajos

Los vehículos modernos generan una cantidad significativa de calor desde el motor y el sistema de escape. Las piezas estampadas de aleación de aluminio se utilizan ampliamente para producir escudos térmicos, proteger componentes sensibles y mejorar la seguridad de los pasajeros. De manera similar, los paneles de los bajos, que protegen el vehículo de los escombros de la carretera, se benefician de la solidez y la resistencia a la corrosión del aluminio.

6. Componentes interiores

El estampado de aluminio no se limita a aplicaciones estructurales. Ciertas piezas interiores, como molduras decorativas, armazones de asientos y soportes de refuerzo, están hechas de aluminio estampado. Estas aplicaciones aprovechan el atractivo estético, las propiedades livianas y la durabilidad del aluminio.

7. Carcasas para componentes eléctricos y electrónicos

A medida que los vehículos incorporan más componentes electrónicos y sistemas híbridos o eléctricos, las piezas estampadas de aleación de aluminio se utilizan cada vez más para carcasas y cerramientos. Estos componentes proporcionan soporte estructural, gestión térmica y blindaje electromagnético, lo cual es esencial para los sistemas electrónicos sensibles.

Consideraciones para el uso de piezas estampadas de aleación de aluminio en vehículos

Si bien el estampado de aluminio ofrece numerosos beneficios, hay consideraciones a tener en cuenta:

- Costos de herramientas : La creación inicial de troqueles puede resultar costosa, lo que hace que el estampado de aluminio sea más adecuado para producciones de volumen medio a alto.

- Técnicas de unión : A diferencia del acero, el aluminio requiere métodos de unión especializados, como remachado, unión adhesiva o soldadura con técnicas compatibles.

- Efecto de recuperación elástica : El aluminio tiende a recuperarse ligeramente después del estampado, lo que requiere un diseño preciso del troquel para mantener la precisión dimensional.

- Selección de materiales : Las diferentes aleaciones de aluminio ofrecen distintos niveles de resistencia, resistencia a la corrosión y formabilidad. Elegir la aleación correcta es crucial para el rendimiento del componente.

Tendencias emergentes en el estampado de aluminio para automóviles

With increasing demand for electric vehicles (EVs) and lightweight, fuel-efficient designs, aluminum alloy stamping is likely to expand its presence in automotive manufacturing. Algunas tendencias emergentes incluyen:

- Estampado multicapa : Combinar aluminio con otros materiales, como acero o composites, para optimizar resistencia y peso.

- Aleaciones avanzadas de alta resistencia : Desarrollar aleaciones de aluminio que proporcionen una mejor formabilidad sin sacrificar la resistencia.

- Integración con la fabricación aditiva : Uso de estampado en combinación con componentes impresos en 3D para producir ensamblajes complejos de manera eficiente.

Conclusión

Las piezas estampadas de aleación de aluminio se han convertido en la piedra angular de la ingeniería automotriz moderna. Desde paneles de carrocería hasta componentes del chasis, piezas de suspensión, escudos térmicos y estructuras interiores, el aluminio estampado desempeña un papel fundamental en la reducción del peso del vehículo, la mejora de la eficiencia del combustible y el mantenimiento de la integridad estructural. Si bien existen consideraciones con respecto a las herramientas, las uniones y la selección de materiales, las ventajas del estampado de aluminio (ligero, resistente a la corrosión y versátil) lo convierten en una opción confiable y cada vez más popular en la industria automotriz.

A medida que los vehículos sigan evolucionando, especialmente con el aumento de la movilidad eléctrica y las prioridades de diseño liviano, las piezas estampadas de aleación de aluminio probablemente se volverán aún más integrales para la producción de automóviles más seguros, más eficientes y ambientalmente responsables.