I. Piezas de estampado de metal: el secreto de la piedra angular de la industria

En el gran mapa de la industria moderna, piezas de estampado son como remaches sólidos indispensables, conectan estrechamente varios enlaces industriales y apoyan la estructura estable de los edificios industriales. Desde los autos en los que confiamos para viajar diario hasta los dispositivos electrónicos que siempre llevamos con nosotros, desde varios electrodomésticos en el hogar hasta componentes clave en el campo de la construcción, las piezas de estampado de metal están en todas partes y su importancia es evidente. Se pueden llamar la piedra angular del campo industrial.

Tome la industria de fabricación de automóviles como ejemplo. Este es uno de los campos críticos más utilizados y críticos para las piezas de estampado de metal. El nacimiento de un automóvil es inseparable de miles de piezas de estampado de metal. Desde la cubierta exterior del cuerpo del automóvil hasta las partes internas del motor, las piezas estructurales del chasis, etc., le dan al automóvil una estructura estable y una apariencia lisa, y tienen varias tensiones y cargas cuando el automóvil conduce a alta velocidad. Su calidad está directamente relacionada con la seguridad, la comodidad y el rendimiento del automóvil. En la industria electrónica, las piezas de estampado de metal también juegan un papel clave. Las conchas de metal, los conectores internos, los terminales y otras partes de precisión de dispositivos electrónicos, como teléfonos móviles, computadoras y cámaras, son obras maestras de la tecnología de estampado de metal. Estas piezas de estampado no solo garantizan el rendimiento eléctrico de los equipos electrónicos, sino que también proporcionan una protección física sólida para ellas, para que el equipo pueda soportar varios impactos externos en el uso diario.

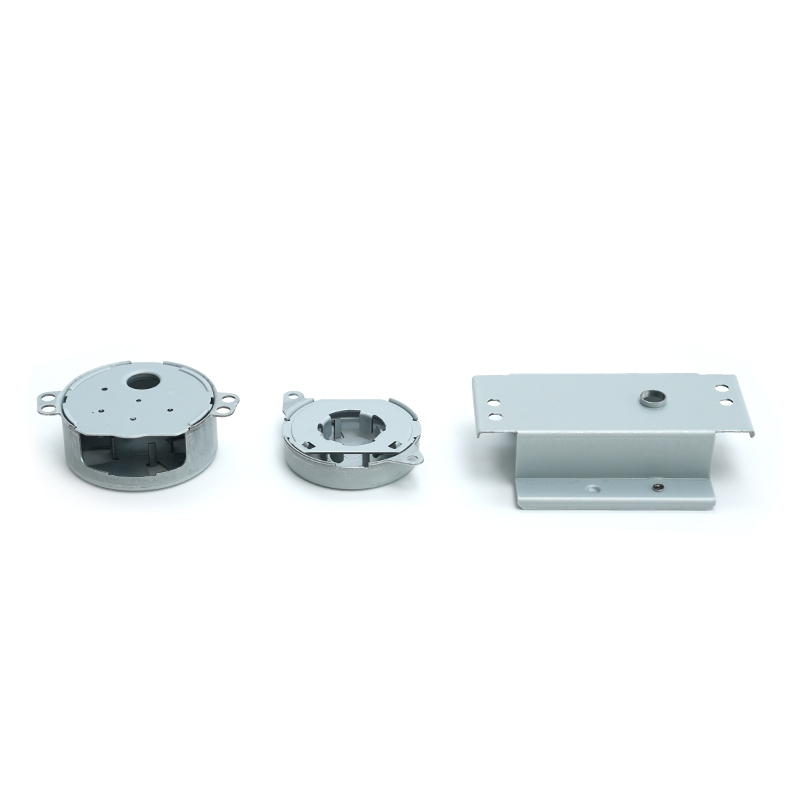

En la industria de los electrodomésticos, la aplicación de piezas de estampado de metal también se puede ver en todas partes. Las conchas, soportes, bases y otras partes de los electrodomésticos, como refrigeradores, lavadoras y aires acondicionados, se fabrican principalmente por estampado. Si bien garantizan la fuerza estructural de los electrodomésticos, también pueden cumplir con la búsqueda de la belleza y la practicidad de los consumidores a través de diseños diversificados. En el campo de la construcción, las piezas de estampado de metal se utilizan para fabricar componentes clave como puertas y ventanas, paredes de cortinas y estructuras de acero. Llevan el enorme peso del edificio y la prueba de varias fuerzas naturales, y han hecho grandes contribuciones a la seguridad y la estabilidad del edificio.

Se debe precisamente a la amplia aplicación y al papel clave de las piezas de estampado de metal en muchas industrias que es particularmente importante explorar su proceso de producción en la fábrica en profundidad. Esto no solo nos ayuda a comprender los secretos de la producción industrial y la tecnología de fabricación avanzada maestra, sino que también proporciona un fuerte apoyo técnico e ideas innovadoras para el desarrollo de industrias relacionadas, y promueve todo el campo industrial para avanzar hacia una dirección más eficiente, precisa e inteligente. Luego, vamos a la fábrica juntos y revelemos el misterio del proceso de producción de estampado de metal.

II. Planificación de planos: Diseño primero

(I) Análisis de demanda y comunicación

En el proceso de producción de las piezas de estampado de metal, el enlace de diseño es como la piedra angular de un edificio, desempeñando un papel vital, y el análisis y la comunicación de la demanda son la clave para abrir la puerta al diseño. Al recibir la tarea de producir piezas de estampado de metal, la primera tarea del diseñador es realizar una comunicación en profundidad y integral con los clientes o departamentos relevantes.

Las necesidades de los clientes a menudo son diversas y complejas, lo que requiere que los diseñadores tengan una visión aguda y excelentes habilidades de comunicación para capturar con precisión cada información clave. En términos de función, las piezas de estampado de metal en diferentes industrias y para diferentes propósitos tienen requisitos funcionales completamente diferentes. Por ejemplo, el estampado de piezas en el campo aeroespacial debe tener características de resistencia y liviana extremadamente altas para resistir el enorme estrés de las aeronaves en entornos complejos de gran altitud, al tiempo que reduce el peso del fuselaje y mejora el rendimiento de la vuelo; Mientras que las piezas de estampado de precisión en equipos electrónicos se centran en una buena conductividad y precisión dimensional para garantizar la transmisión estable de señales electrónicas y el funcionamiento normal del equipo. En términos de rendimiento, los indicadores de rendimiento, como la alta resistencia a la temperatura, la resistencia a la corrosión y la resistencia al desgaste, varían según el escenario de aplicación. Las piezas de estampado dentro del motor del automóvil deben poder trabajar de manera estable durante mucho tiempo bajo altas temperaturas, alta presión y un fuerte entorno de corrosión; Las piezas estructurales de metal utilizadas al aire libre deben tener una excelente resistencia a la intemperie y resistencia a la corrosión para resistir la erosión por factores naturales como el viento, la lluvia y los rayos ultravioleta.

El diseño de apariencia tampoco debe ignorarse. No solo está relacionado con la estética del producto, sino también estrechamente relacionada con la competitividad del mercado del producto. Con la mejora continua del nivel estético de los consumidores, los requisitos para la apariencia del producto se están volviendo cada vez más estrictos. Las conchas de metal de algunos productos electrónicos de alta gama persiguen la suavidad final de las líneas y la exquisita textura superficial para mostrar la calidad de alta gama y el sentido de la moda de los productos; Mientras que las partes de los artículos para el hogar prestan más atención a la coordinación con el estilo general del hogar y agregan belleza al entorno hogareño a través de formas únicas y coincidencia de color.

Para comprender plena y con precisión las necesidades de los clientes, los diseñadores generalmente usan una variedad de métodos de comunicación. Además de la comunicación cara a cara, también mantendrán un contacto cercano con los clientes a través de métodos remotos, como conferencias telefónicas y videoconferencias para garantizar la comunicación oportuna en cualquier situación. Al mismo tiempo, los diseñadores también recopilarán información relevante proporcionada por los clientes, como manuales de productos, especificaciones técnicas, muestras de referencia, etc. Estos materiales son como pistas valiosas para ayudar a los diseñadores a comprender profundamente los detalles de los antecedentes y la demanda del producto. Durante el proceso de comunicación, los diseñadores utilizarán su conocimiento profesional para explicar y guiar algunos requisitos vagos o irrazonables planteados por los clientes, y proporcionar sugerencias y soluciones profesionales, para que el diseño final no solo pueda satisfacer las necesidades reales de los clientes, sino también satisfacer los principios y especificaciones del diseño de ingeniería.

(Ii) dibujo preciso con software CAD

Después de comprender completamente las necesidades de los clientes, los diseñadores utilizarán software profesional como CAD (diseño asistido por computadora) para transformar las ideas en sus mentes en dibujos precisos de productos, que es el enlace central en el proceso de diseño de piezas de estampado de metal. El software CAD se ha convertido en una herramienta indispensable para el diseño industrial moderno con sus poderosas funciones y capacidades de dibujo de alta precisión, proporcionando a los diseñadores un amplio espacio creativo y medios de diseño eficientes.

Al usar el software CAD para dibujar dibujos de productos, los diseñadores primero deben determinar el diseño general y la forma básica del producto. Esto requiere construir el esquema general del producto en el software basado en la información obtenida de la comunicación anterior, combinada con su propia experiencia de diseño y creatividad. Por ejemplo, para un estampado en la cabeza del cilindro de un motor de automóvil, el diseñador primero determinará su forma principal, como un rectángulo o polígono irregular, así como la ubicación y el tamaño aproximado de piezas clave, como varios agujeros de montaje y agujeros de inyectores. En el proceso de determinar la forma básica, el diseñador considerará completamente los requisitos funcionales y el proceso de fabricación del producto para garantizar la racionalidad y la fabricación del diseño.

A continuación, los parámetros clave, como el tamaño del producto, la forma, la tolerancia, etc., se dibujan y anotan con precisión. La precisión dimensional es uno de los indicadores clave de la calidad de las piezas de estampado de metal, que afecta directamente el ensamblaje y el rendimiento del producto. El software CAD proporciona una gran cantidad de herramientas de dibujo y funciones de dimensionamiento precisos. Los diseñadores pueden determinar con precisión el tamaño de cada parte ingresando valores específicos o utilizando herramientas de medición. Por ejemplo, para una parte de estampado de un conector electrónico de precisión, la tolerancia dimensional de sus pines puede ser controlada dentro de ± 0.01 mm, lo que requiere que los diseñadores dibujen y anoten de manera extremadamente precisa en el software CAD para garantizar que el proceso de procesamiento posterior pueda cumplir con este requisito de alta precisión.

El dibujo de formas también requiere un alto grado de precisión. Las piezas de estampado de metal vienen en una variedad de formas, desde piezas planas simples hasta piezas curvas tridimensionales complejas. Para estampar piezas con formas complejas, los diseñadores utilizan la función de modelado de superficie del software CAD para construir con precisión la forma tridimensional del producto creando puntos de control, curvas y superficies. Por ejemplo, la superficie de la cubierta del cuerpo del automóvil generalmente tiene una forma de superficie curva compleja. Los diseñadores deben usar las herramientas avanzadas de modelado de superficie del software CAD, como la superficie NURBS (no uniforme racional B-Spline), para representar con precisión cada curva y cada superficie en la superficie del cuerpo, de modo que no solo cumple con los requisitos de la aerodinámica, sino que también muestra hermosas líneas de apariencia.

El marcado de tolerancia también es una parte importante del proceso de dibujo CAD. La tolerancia se refiere al rango de variación del tamaño permitido, que refleja los requisitos de precisión del producto durante el proceso de fabricación. El diseño de tolerancia razonable no solo puede garantizar la calidad y el rendimiento del producto, sino también reducir el costo de fabricación. Los diseñadores marcarán con precisión el rango de tolerancia de cada tamaño en el dibujo CAD de acuerdo con los requisitos de uso del producto y el nivel de proceso de fabricación. Por ejemplo, para algunas piezas de estampado con altos requisitos para la precisión coincidente, como las partes coincidentes del pistón del motor y el revestimiento del cilindro, el rango de tolerancia puede controlarse muy estrictamente; Mientras que para las dimensiones de algunas partes no críticas, el rango de tolerancia puede relajarse adecuadamente.

Durante el proceso de dibujo, los diseñadores también utilizarán diversas funciones auxiliares de software CAD, como administración de capas, definición de bloque, diseño paramétrico, etc., para mejorar la eficiencia y la precisión del dibujo. La función de gestión de capas puede colocar diferentes tipos de elementos gráficos, como líneas de contorno, líneas de dimensión, anotaciones de tolerancia, etc., en diferentes capas para una fácil gestión y edición; La función de definición de bloque puede definir algunos elementos gráficos de uso común, como piezas estándar, símbolos, etc., como bloques para una fácil reutilización; La función de diseño paramétrico permite a los diseñadores actualizar automáticamente los gráficos modificando los parámetros, mejorando en gran medida la flexibilidad y la eficiencia del diseño.

(Iii) Revisión y optimización de diseño

Cuando se completa el dibujo CAD, no significa el final del trabajo de diseño. A continuación, es necesario organizar múltiples partes para realizar revisiones de diseño, que es un enlace importante para garantizar la calidad del diseño, descubrir posibles problemas y optimizar. El diseño de la revisión es un proceso de lluvia de ideas. Al invitar a personas de diferentes orígenes profesionales a participar, el plan de diseño se revisa y evalúa profundamente y se evalúa profundamente desde múltiples ángulos.

Las personas involucradas en la revisión del diseño generalmente incluyen diseñadores, ingenieros de procesos, ingenieros de moho, personal de control de calidad, gerentes de producción y representantes de clientes. Como el principal creador del plan de diseño, el diseñador es responsable de introducir las ideas de diseño, las funciones del producto, las características estructurales y la base para determinar varios parámetros en detalle; El ingeniero de procesos evalúa la viabilidad del plan de diseño en el proceso de producción real desde la perspectiva del proceso de fabricación, incluida la selección del proceso de estampado, la dificultad del diseño y la fabricación de moho, la aplicabilidad de los equipos de producción, etc.; El ingeniero de moho se centrará en el diseño estructural, el cálculo de la resistencia, la predicción de la vida y el mantenimiento del molde; El personal de control de calidad revisará estrictamente la precisión dimensional del producto, la calidad de la superficie, los indicadores de rendimiento y otros aspectos de acuerdo con los estándares de calidad y las especificaciones de inspección para garantizar que el plan de diseño pueda cumplir con los requisitos de calidad; El personal de gestión de la producción considerará factores como la eficiencia de la producción, el control de costos y la planificación de la producción, y presentará sugerencias de optimización para hacer que el plan de diseño esté más en línea con la realidad de producción; El representante del cliente expresará opiniones sobre las funciones, la apariencia y la experiencia del usuario del producto desde la perspectiva del usuario para garantizar que el plan de diseño pueda satisfacer las necesidades y expectativas del cliente.

Durante el proceso de revisión, el personal de todas las partes realizará una revisión detallada de los dibujos de diseño y planteará preguntas y sugerencias desde diferentes ángulos. Por ejemplo, un ingeniero de procesos puede encontrar que la disposición de un proceso de estampado no es razonable, lo que resulta en una baja eficiencia de producción o una mayor tasa de desecho. En este momento, es necesario discutir con el diseñador ajustar la secuencia del proceso de estampado o mejorar la estructura del molde; El ingeniero de moho puede señalar que una determinada parte del molde no es lo suficientemente fuerte y es propensa al daño durante el uso, y la selección de material o el diseño estructural del molde deben optimizarse; El personal de control de calidad puede encontrar que un cierto requisito de tolerancia dimensional del producto es demasiado estricto y difícil de garantizar en las condiciones de producción existentes. Es necesario negociar con el diseñador para relajar adecuadamente el rango de tolerancia al tiempo que garantiza que la calidad del producto no se vea afectada; El representante del cliente puede proponer algunas sugerencias de modificación sobre el diseño de apariencia del producto, como color, forma, método de tratamiento de superficie, etc. El diseñador realizará ajustes y optimizaciones correspondientes al plan de diseño basado en los comentarios del cliente.

Para las preguntas y sugerencias planteadas durante el proceso de revisión, el equipo de diseño realizará análisis en profundidad e investigación y formulará las medidas de optimización correspondientes. Esto puede implicar modificaciones parciales a los dibujos de diseño, como los parámetros de ajuste como el tamaño, la forma, la tolerancia, etc.; También puede requerir una reconceptualización y optimización de todo el plan de diseño, como cambiar la forma estructural, la selección de materiales o el proceso de estampado del producto. Durante el proceso de optimización, el equipo de diseño utilizará plenamente las funciones del software CAD para simular y analizar el plan de diseño modificado y verificarlo para garantizar que el plan de diseño optimizado pueda cumplir con varios requisitos y evitar problemas en el proceso de producción real.

La revisión y optimización del diseño es un proceso iterativo. El plan de diseño no se finalizará hasta que todas las partes lleguen a un consenso sobre el plan de diseño y crean que el plan de diseño ha considerado completamente la función del producto, el rendimiento, la apariencia, el proceso de fabricación, el control de calidad, la eficiencia de producción y el costo y otros factores, y es científico y factible, sometiendo una base sólida para la fabricación de moho y la producción de estampados posteriores.

Iii. Selección de material: la fuente de calidad

(I) Propiedades y adaptabilidad del material

La selección de materiales juega un papel vital en la producción de piezas de estampado de metal, al igual que la piedra angular de un edificio de gran altura, y es un factor clave para garantizar la calidad y el rendimiento del producto. Los materiales metálicos comunes, como las placas de acero enrolladas en frío, las placas de acero inoxidable, las placas de aluminio, etc., cada uno tiene características únicas, que determinan su adaptabilidad en diferentes productos.

Las placas de acero en frío, conocidas por su buena calidad de superficie y precisión dimensional, son como un delicado artesano que puede crear productos de alta precisión. Sus propiedades mecánicas y su rendimiento del proceso también son relativamente buenas, y es fácil realizar estampados, flexiones y otras operaciones de procesamiento, al igual que un bailarín calificado, que muestra una postura elegante durante el proceso de procesamiento. Sin embargo, la resistencia a la corrosión de las placas de acero enrolladas en frío es relativamente débil, al igual que una flor delicada que necesita un cuidado adicional. En algunos productos que no requieren alta resistencia a la corrosión, pero tienen altos requisitos para la precisión dimensional y la calidad de la superficie, como la carcasa de equipos electrónicos y pequeñas piezas mecánicas, las placas de acero enrolladas en frío son una opción ideal. Por ejemplo, a menudo se usan placas de acero enrolladas en frío en la fabricación de conchas de teléfonos móviles. El proceso de estampado se utiliza para dar forma a la apariencia exquisita, y luego el tratamiento de la superficie se realiza para que tenga una apariencia hermosa y ciertas propiedades protectoras.

Las placas de acero inoxidable se conocen como los "guardias de acero" en la industria del material por su excelente resistencia a la corrosión y alta resistencia. Ya sea en un entorno húmedo o frente a la erosión química, puede adherirse a su poste y mantener un rendimiento estable. Su superficie es suave y hermosa, con buena resistencia a la oxidación y resistencia al desgaste, como un guerrero en armadura, sin miedo a los desafíos externos. Las placas de acero inoxidable se utilizan ampliamente en procesamiento de alimentos, equipos médicos, decoración arquitectónica y otros campos. Por ejemplo, los contenedores, las tuberías y otras piezas en los equipos de procesamiento de alimentos requieren resistencia a la corrosión extremadamente alta porque necesitan contactar a varios alimentos y detergentes. Las placas de acero inoxidable pueden satisfacer bien esta demanda y garantizar la seguridad y la higiene del equipo; En la decoración arquitectónica, las placas de acero inoxidable a menudo se usan para hacer barandas, paredes de cortinas, etc., que no solo pueden proporcionar un soporte estructural sólido, sino que también muestran una estética moderna y moderna.

La lámina de aluminio se favorece por su peso ligero, buena conductividad eléctrica y conductividad térmica. Es como un mensajero ligero y juega un papel importante en algunos campos con estrictos requisitos de peso. Tiene una fuerte plasticidad y es fácil de procesar en varias formas. Es como un artista creativo que puede dar forma a la hoja de aluminio en varias formas exquisitas. Al mismo tiempo, la lámina de aluminio también tiene buena resistencia a la corrosión. Puede formar una película protectora densa de óxido de aluminio en el aire para proteger su interior de la erosión. La lámina de aluminio se puede ver en todas partes en industrias como aeroespacial, productos electrónicos y fabricación de automóviles. En el campo del aeroespacial, para reducir el peso de la aeronave y mejorar el rendimiento del vuelo, la lámina de aluminio se usa ampliamente en la fabricación de alas de aeronaves, fuselajes y otras piezas; En los productos electrónicos, la lámina de aluminio a menudo se usa para hacer disipadores de calor, utilizando su buena conductividad térmica para disipar de manera efectiva el calor y garantizar el funcionamiento estable de los equipos electrónicos.

Al seleccionar materiales, es necesario considerar de manera integral las necesidades específicas del producto. En términos de resistencia, si el producto necesita soportar grandes fuerzas externas, como piezas estructurales automotrices, piezas de transmisión mecánica, etc., es necesario elegir materiales con mayor resistencia, como láminas de acero enrolladas en frío o láminas de acero inoxidable. Para algunos productos con altos requisitos de dureza, como resortes y conectores, la tenacidad del material se convierte en un factor clave, y es necesario garantizar que el material no sea fácil de romper cuando se somete a la fuerza. En términos de resistencia a la corrosión, como el procesamiento de alimentos y los equipos médicos mencionados anteriormente, se deben seleccionar materiales con buena resistencia a la corrosión para garantizar la seguridad de seguridad y servicio del producto.

Además de estas características básicas, no se pueden ignorar factores como el costo del material y la maquinabilidad. El costo es uno de los factores importantes que deben considerarse en la producción empresarial. Con la premisa de cumplir con los requisitos de rendimiento del producto, elegir materiales de bajo costo puede reducir los costos de producción y mejorar la competitividad de las empresas. La maquinabilidad de los materiales también afecta directamente la eficiencia de producción y la calidad del producto. Por ejemplo, aunque algunos materiales tienen un rendimiento excelente, son difíciles de procesar y pueden requerir tecnología de procesamiento especial y equipos, lo que aumentará la complejidad y el costo de producción. Por lo tanto, al seleccionar materiales, es necesario sopesar varios factores y encontrar el material que mejor se adapte a los requisitos del producto.

(Ii) proceso de pretratamiento material

En el proceso de producción de las piezas de estampado de metal, el proceso de pretratamiento del material es un enlace indispensable e importante, al igual que un ensayo cuidadoso antes de un rendimiento maravilloso, estableciendo una base sólida para el procesamiento posterior y la calidad del producto. El proceso de pretratamiento incluye principalmente procesos de corte de material, clasificación y tratamiento de superficie, como limpieza, desengrasamiento y abarrotes de arena.

El corte de material es el proceso de dividir las materias primas de acuerdo con el tamaño y la forma requeridos. Es como un sastre preciso que corta grandes piezas de tela en tamaños adecuados. Durante el proceso de corte, es necesario seleccionar un método de corte adecuado de acuerdo con el tipo y el grosor del material y los requisitos del producto. Los métodos de corte comunes incluyen corte de sierra, corte de plasma, corte con láser, etc. El corte de sierra es un método más común. Corta materiales metálicos a través de la rotación de alta velocidad de la cuchilla de sierra. Es adecuado para cortar láminas de metal más gruesas; El corte de plasma utiliza flujo de gas de plasma de alta temperatura y alta velocidad para derretir y eliminar los materiales metálicos para lograr el propósito de cortar. Este método tiene una velocidad de corte rápida y alta precisión, y es adecuado para cortar materiales metálicos de varias formas; El corte láser utiliza haces láser de alta energía para derretir y vaporizar los materiales metálicos para lograr el efecto de corte. Su precisión de corte es extremadamente alta y puede lograr el corte de formas complejas. A menudo se usa para cortar piezas metálicas de alta precisión.

El proceso de finalización es principalmente para inspeccionar y recortar los materiales de corte, eliminar las rebabas, los destellos y otros defectos en la superficie de los materiales, hacer que la superficie sea plana y suave, y proporcione una buena base para el procesamiento posterior. Este proceso es como una esteticista cuidadosa, modificando cuidadosamente los materiales para que se vean nuevos.

El proceso de limpieza y desengrasamiento es eliminar contaminantes como el aceite, el polvo y las impurezas en la superficie de los materiales para garantizar la limpieza de la superficie de los materiales. Si estos contaminantes no se eliminan a tiempo, afectarán la calidad de procesamiento posterior. Por ejemplo, durante el proceso de estampado, el aceite puede causar un mayor desgaste del molde y afectar la calidad de la superficie de las piezas de estampado; Durante el proceso de soldadura, las impurezas pueden causar defectos de soldadura y reducir la resistencia a la soldadura. Los métodos de limpieza comunes incluyen limpieza química y limpieza ultrasónica. La limpieza química utiliza reactivos químicos para reaccionar con el aceite para disolverlo o emulsionarlo, logrando así el propósito de eliminar el aceite; La limpieza ultrasónica utiliza el efecto de cavitación del ultrasonido para producir pequeñas burbujas en el líquido. La fuerza de impacto generada cuando la explosión de las burbujas puede despegar el aceite y las impurezas de la superficie del material para lograr el efecto de limpieza.

El proceso de arena es impactar la superficie del material con partículas de arena de alta velocidad para eliminar la escala de óxido, óxido, etc. en la superficie, y al mismo tiempo hacer que la superficie del material forme un cierto grado de rugosidad para aumentar la adhesión de la superficie. Este proceso es como un limpiador diligente, que elimina a fondo la suciedad en la superficie del material y crea buenas condiciones para el tratamiento de superficie posterior y la adhesión de recubrimiento. Por ejemplo, antes del tratamiento de la superficie, como la pintura y la electroplatación, la arena puede hacer que el recubrimiento se adhiera mejor a la superficie del material y mejorar la durabilidad y el rendimiento protector del recubrimiento.

El proceso de pretratamiento del material es de gran importancia para el procesamiento posterior y la calidad del producto. Se garantiza la calidad de la superficie del material pretratado, lo que puede ajustar mejor el moho, reducir la fricción y el desgaste durante el proceso de estampado y mejorar la precisión dimensional y la calidad de la superficie de las piezas de estampado. Una superficie limpia ayuda a mejorar la calidad de los procesos posteriores, como la soldadura y la pintura, lo que hace que la soldadura sea más sólida y el recubrimiento más uniforme y sólido, mejorando así el rendimiento general y la vida útil del producto. Si el proceso de pretratamiento no está en su lugar, pueden ocurrir varios problemas de calidad en el producto, como defectos superficiales, desviaciones dimensionales y una disminución de la resistencia a la corrosión, lo que afectará seriamente la calidad y la competitividad del mercado del producto. Por lo tanto, en el proceso de producción de las piezas de estampado de metal, debemos adjuntar gran importancia al proceso de pretratamiento del material, seguir estrictamente los requisitos del proceso y garantizar la calidad del pretratamiento del material.

IV. Fabricación de moho: creación de herramientas clave

(I) Concepción ingeniosa del diseño de moho

El diseño del moho, como el enlace central de la producción de estampado de metal, es como una actuación de sinfonía precisa. Cada nota es crucial, y su ingeniosa concepción corre a través de todo el proceso. Según los dibujos de diseño de productos, los diseñadores de moho utilizan un profundo conocimiento profesional y una rica experiencia práctica para comenzar este viaje de diseño complejo y creativo.

Al diseñar la estructura del molde, el diseñador debe ser como un arquitecto cuidadosamente presentado, teniendo en cuenta la forma, el tamaño y los requisitos del proceso de estampado del producto. Para piezas de estampado de forma simple, como juntas planas, la estructura del molde es relativamente directa, y los moldes simples de un solo proceso generalmente se usan para completar el estampado. Para piezas de estampado en forma de complejo, como cubiertas de automóviles, tienen superficies curvas irregulares y numerosos agujeros, surcos y otras características, lo que requiere que los diseñadores diseñen troqueles progresivos múltiples complejos o moldes compuestos. Los troqueles progresivos múltiples pueden completar múltiples procesos de estampado en un dado, y producir eficientemente piezas de estampado con formas complejas a través de la alimentación y el estampado continuo; Los troqueles compuestos pueden completar múltiples procesos de estampado en la misma estación al mismo tiempo, como blaning, perforación, flexión, etc., reduciendo el error de posicionamiento de estampar piezas y mejorar la precisión de los productos.

El diseño de forma del molde también requiere un alto grado de precisión e innovación. Debe adaptarse perfectamente a la forma del producto, al igual que la ropa hecha a medida. Por ejemplo, para una parte de estampado de un producto electrónico que alberga una forma única, el diseño de la forma del molde necesita replicar con precisión la forma del producto, incluidos cada arco y cada esquina. Los diseñadores utilizarán la tecnología avanzada de modelado 3D para construir un modelo preciso del molde en la computadora, y optimizarán la forma del molde a través del análisis de simulación para garantizar que durante el proceso de estampado, el material pueda fluir de manera uniforme, llenar la cavidad del moho y formar una forma de producto que cumpla con los requisitos.

La determinación precisa del tamaño es la clave para el diseño de moho. Cualquier ligera desviación dimensional puede conducir a problemas de calidad de estampado de piezas, como tolerancia dimensional y un ensamblaje deficiente. Los diseñadores calcularán con precisión las dimensiones del molde en función de los requisitos de tamaño del producto, combinados con las características de deformación del material y las características del proceso de estampado. Por ejemplo, al diseñar un molde para estampar engranajes de precisión, los requisitos de precisión del tamaño del perfil del diente de engranajes son extremadamente altos. Los diseñadores deben tener en cuenta la deformación elástica y la deformación plástica del material durante el proceso de estampado, así como el desgaste del molde y otros factores, y determinar con precisión el tamaño del perfil del diente de moho para garantizar que el engranaje estampado cumpla con los requisitos de diseño.

Durante el proceso de diseño, la deformación del material y la distribución de tensión son factores en los que los diseñadores deben centrarse. Los materiales se someterán a deformaciones complejas durante el proceso de estampado, como estiramiento, compresión, flexión, etc. Los diferentes métodos de deformación producirán diferentes distribuciones de estrés. Si el diseño del molde no es razonable, puede causar deformación de material desigual, arrugas, grietas y otros defectos, y la concentración excesiva de tensión también afectará la vida útil del moho. Para abordar estos problemas, los diseñadores utilizarán el conocimiento de la mecánica de materiales y la mecánica de plasticidad para simular y analizar el proceso de estampado. A través de la simulación, podemos comprender intuitivamente el proceso de deformación y la distribución de la tensión del material, para optimizar la estructura y la forma del molde, como establecer razonablemente el radio del filete del molde, el espacio de moho convexo y cóncavo y otros parámetros, para que la deformación del material sea más uniforme, se reduzca la concentración de estrés y se reduzca la calidad de las partes de estampado y la vida de la vida del molde.

El diseño de moho también debe considerar la eficiencia de producción y los factores de costo. Con la premisa de garantizar la calidad del producto, los diseñadores se esforzarán por diseñar moldes eficientes y de bajo costo. Por ejemplo, al optimizar la estructura del molde, reducir la dificultad de fabricación y el tiempo de procesamiento del molde y mejorar la eficiencia de producción; Seleccionar razonablemente los materiales de moho, mientras cumple con los requisitos de rendimiento del moho, reduciendo los costos de los materiales. Al mismo tiempo, los diseñadores también considerarán la conveniencia del mantenimiento y el mantenimiento del moho, para que el moho pueda mantener un buen rendimiento durante el uso a largo plazo y reducir los costos de mantenimiento.

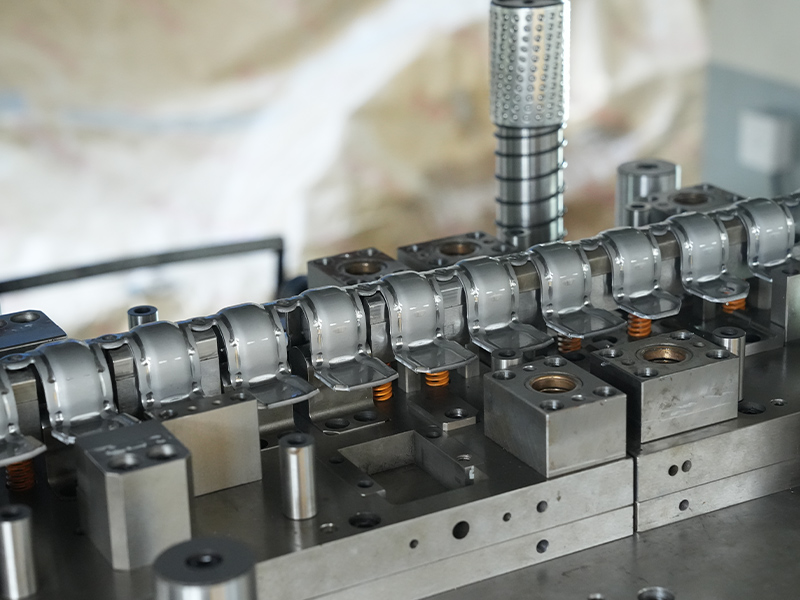

(Ii) Aplicación de tecnología de fabricación avanzada

En el campo de la fabricación de moho, la aplicación de tecnología de fabricación avanzada es como un par de alas potentes para la fabricación de moho, lo que le permite lograr excelentes estándares de alta precisión y alta durabilidad. Las tecnologías avanzadas como el mecanizado CNC y el EDM se han convertido en un medio clave indispensable de fabricación moderna de moho.

El mecanizado CNC (control numérico de la computadora) juega un papel central en la fabricación de moho con su alto grado de automatización y precisión. Controla el movimiento de las máquinas herramientas a través de programas de computadora para lograr un mecanizado preciso de las piezas de moho. Durante el proceso de mecanizado, las máquinas herramientas CNC pueden controlar con precisión la ruta y los parámetros de corte de la herramienta de acuerdo con el programa preprogramado, logrando así el mecanizado de formas complejas y las dimensiones de alta precisión de las piezas de moho. Por ejemplo, al mecanizar la cavidad y el núcleo del molde, el mecanizado CNC puede controlar la rugosidad de la superficie de las partes del moho a un nivel extremadamente bajo a través de la fresado de alta velocidad, el perfor de la precisión y otros procesos, y la precisión dimensional alcanza el nivel de micras. En comparación con los métodos de mecanizado tradicionales, el mecanizado CNC tiene las ventajas de la alta eficiencia del mecanizado, la precisión estable y la buena repetibilidad, lo que puede acortar en gran medida el ciclo de fabricación del moho y mejorar la calidad del moho.

El mecanizado electropark, como un método de mecanizado no tradicional, tiene ventajas únicas en la fabricación de moho. Utiliza la alta temperatura generada por la descarga para corroer y eliminar los materiales metálicos, logrando así el mecanizado de piezas de moho. Este método de mecanizado es particularmente adecuado para mecanizar piezas de moho con alta dureza y formas complejas, como moldes con agujeros finos, surcos estrechos, contornos de forma especial y otras características. Al mecanizar la estructura fina de los moldes de precisión, EDM puede lograr un mecanizado preciso de los tamaños pequeños controlando con precisión los parámetros de descarga, y su precisión de mecanizado puede alcanzar el nivel submicrónico. EDM también puede procesar algunos materiales que son difíciles de procesar con métodos de mecanizado tradicionales, como carburo cementado, acero endurecido, etc., que proporcionan más opciones de materiales para la fabricación de moho.

Al usar estos procesos de fabricación avanzados, los operadores deben tener habilidades profesionales y una rica experiencia. Deben estar familiarizados con los métodos de rendimiento y operación de varios equipos de procesamiento, y poder seleccionar razonablemente procesos y parámetros de procesamiento de acuerdo con las características y requisitos de las piezas de moho. Al realizar mecanizado CNC, los operadores deben compilar con precisión los programas de mecanizado, teniendo en cuenta factores como la selección de herramientas, la velocidad de corte, la velocidad de alimentación, etc. para garantizar la calidad y la eficiencia del mecanizado. Al realizar EDM, los operadores deben ser competentes para ajustar los parámetros de descarga, como la corriente de descarga, el tiempo de descarga, el intervalo de pulso, etc., para controlar la precisión del mecanizado y la calidad de la superficie. Al mismo tiempo, los operadores también deben tener un buen sentido de calidad y responsabilidad, operar estrictamente de acuerdo con los requisitos del proceso y garantizar que cada parte del moho cumpla con los estándares de calidad.

El uso de procesos de fabricación avanzados también requiere el soporte de equipos avanzados y un sistema de gestión de sonido. Las empresas deben invertir mucho dinero para introducir centros avanzados de mecanizado CNC, máquinas EDM y otros equipos, y mantener y atender regularmente el equipo para garantizar la precisión y el rendimiento del equipo. Las empresas también deben establecer un sistema de gestión de calidad completo para monitorear todo el proceso de fabricación de moho, desde la inspección de materias primas hasta la inspección de calidad del proceso de procesamiento y luego hasta la aceptación del producto terminado. Cada enlace está estrictamente controlado para garantizar la calidad estable y confiable del moho.

(Iii) Puntos clave del control de calidad del moho

El control de la calidad del moho es la clave para garantizar la producción suave de piezas de estampado de metal y la estabilidad de la calidad del producto. Es como configurar un punto de control sólido en la cadena de producción, y no se puede perder cada enlace. En el proceso de fabricación de moho, se llevan a cabo estrictos enlaces de inspección de calidad en todas partes, desde la etapa de diseño del molde hasta la aceptación final después de que se completa el procesamiento. Cada paso tiene medidas de inspección de calidad correspondientes para garantizar que la calidad del moho cumpla con altos estándares.

La detección de precisión dimensional es uno de los enlaces importantes en la detección de calidad de moho. La precisión dimensional del molde afecta directamente la precisión dimensional y el rendimiento del ensamblaje de las piezas de estampado. Durante el proceso de procesamiento de moho, se utilizan varios equipos de medición de alta precisión, como máquinas de medición de tres coordenadas e interferómetros láser, para medir con precisión las dimensiones clave del moho. La máquina de medición de tres coordenadas puede calcular con precisión la desviación dimensional del molde midiendo las coordenadas de múltiples puntos en la superficie del molde, y su precisión de medición puede alcanzar el nivel de micras. Al detectar el tamaño de la cavidad del molde, la máquina de medición de tres coordenadas puede medir de manera rápida y precisa la longitud, el ancho, la profundidad y otras dimensiones de la cavidad, y compararlas con los dibujos de diseño para determinar si las dimensiones cumplen con los requisitos. Para algunas partes de moho con formas complejas, los métodos de medición sin contacto, como la medición óptica y el escaneo láser, también se utilizan para obtener información dimensional más integral y precisa.

La detección de rugosidad de la superficie tampoco debe ignorarse. La rugosidad de la superficie del molde afectará la calidad de la superficie y el rendimiento del desmoldeamiento de las piezas de estampado. Si la superficie del molde es rugosa, las piezas de estampado son propensas a defectos como la tensión y los rasguños durante el desmoldeamiento, y la fricción entre el molde y las piezas de estampado también aumentará, lo que afectará la precisión dimensional y la eficiencia de producción de las piezas de estampado. Al detectar la rugosidad de la superficie del molde, generalmente se usa un instrumento de medición de rugosidad de la superficie para medir la desigualdad microscópica de la superficie del molde a través de un método de medición óptico o lápiz óptico. De acuerdo con los requisitos de uso y los estándares de la industria del molde, se determina el rango permitido de la rugosidad de la superficie del moho. Para las superficies de moho que no cumplan con los requisitos, se llevarán a cabo el pulido, la rectificación y otros tratamientos correspondientes para reducir la rugosidad de la superficie y mejorar la calidad de la superficie del moho.

Además de la precisión dimensional y la detección de rugosidad de la superficie, la detección de dureza del moho también es una parte importante del control de calidad. La dureza del molde está directamente relacionada con su resistencia al desgaste y su vida útil. Durante el proceso de fabricación de moho, las partes clave del moho, como los moldes convexos y cóncavos, núcleos, etc., se analizarán por dureza. Los métodos de prueba de dureza de uso común incluyen la prueba de dureza de Rockwell, la prueba de dureza de Brinell, la prueba de dureza de Vickers, etc. A través de la prueba de dureza, se puede juzgar si el tratamiento térmico del material del moho es adecuado y si se alcanza el valor de dureza requerido por el diseño. Si la dureza del moho es insuficiente, el desgaste y la deformación son propensos a ocurrir durante el proceso de estampado, lo que afecta la vida útil del molde y la calidad de las piezas de estampado; Si la dureza del molde es demasiado alta, aumentará la fragilidad del molde y causará fácilmente defectos como el agrietamiento. Por lo tanto, el control razonable de la dureza del moho es uno de los factores importantes para garantizar la calidad del moho.

Durante el proceso de fabricación de moho, también se llevarán a cabo otras inspecciones de calidad, como la inspección de integridad estructural del moho, la inspección del rendimiento del material, la inspección de precisión del ensamblaje, etc. La prueba de integridad estructural del molde verifica principalmente si todas las partes del moho están completas y si hay defectos como grietas, agujeros y poros; La prueba de rendimiento del material es probar la composición química y las propiedades mecánicas del material del moho para garantizar que el material cumpla con los requisitos de diseño; La prueba de precisión del ensamblaje es verificar la precisión de coincidencia entre las diversas partes del molde después de ensamblar el molde, como el espacio entre los moldes masculinos y femeninos, la precisión coincidente de los pasadores de guía y las mangas de guía, etc., para garantizar que el molde pueda funcionar normalmente durante el uso.

Para garantizar la calidad del moho, también es necesario establecer un sistema de gestión de calidad completo y un sistema de trazabilidad. La compañía formulará estándares de calidad estrictos y especificaciones de inspección para aclarar los requisitos y métodos de cada enlace de inspección de calidad. Al mismo tiempo, el proceso de fabricación de cada molde se registrará en detalle, incluida la información de adquisición de las materias primas, los parámetros de procesamiento, los datos de inspección de calidad, etc., de modo que cuando ocurran problemas de calidad, la causa raíz del problema se remonta rápidamente y se pueden tomar medidas de mejora correspondientes. A través del control de calidad estricto y un sistema de gestión perfecto, la calidad del moho puede mejorarse de manera efectiva, proporcionando garantías confiables para la producción de piezas de estampado de metal.

V. Estampado: transformación del núcleo

(I) Tipos y características del equipo de perforación

En el proceso de producción de las piezas de estampado de metal, el equipo de perforación es una herramienta clave para la deformación del material, al igual que una cuchilla afilada en el campo de batalla. Su rendimiento y características afectan directamente la calidad y la eficiencia del estampado. El golpe mecánico y el golpe hidráulico son dos tipos comunes de máquinas de perforación, cada una con su propio principio de trabajo único, escenarios aplicables, ventajas y desventajas.

El principio de funcionamiento de la máquina de perforación mecánica se basa en el diseño ingenioso del mecanismo de la biela de conexión a la manivela. Al igual que un bailarín preciso, impulsa la manivela a girar a través de correas y engranajes debajo de la unidad del motor, y luego el mecanismo de la biela de conexión de cigüeñal convierte el movimiento de rotación en el movimiento lineal recíproco del control deslizante, realizando así el estampado de materiales metálicos. Al estampar una pequeña parte de metal, el motor impulsa el volante para girar a alta velocidad para acumular energía. Cuando el embrague está activado, la energía cinética del volante se transmite a la manivela, lo que hace que el control deslizante se mueva hacia abajo rápidamente, ejerciendo una gran fuerza de impacto en el material metálico colocado en el molde, lo que hace que se someta a la deformación plástica al instante, completando el proceso de estampado. Este tipo de golpe tiene características distintas. Su velocidad de golpe es rápida, y puede alcanzar una frecuencia de perforación de docenas o incluso cientos de veces por minuto. Es tan rápido como un rayo y puede satisfacer las necesidades de la producción en masa. Al producir pequeños accesorios de hardware, los golpes mecánicos pueden golpear a alta velocidad y continuamente, mejorando en gran medida la eficiencia de producción. Su estructura es relativamente simple, fácil de mantener y mantener, y reduce el costo de mantenimiento y el tiempo de inactividad del equipo. Los golpes mecánicos también tienen algunas limitaciones. Su fuerza de impacto es relativamente fija, y es difícil ajustarla con precisión de acuerdo con diferentes materiales y procesos de estampado. Al igual que un hombre fuerte que carece de flexibilidad, puede ser incapaz de hacer frente a las complejas necesidades de estampado. Además, su carrera de estampado generalmente es fija. Al procesar piezas de trabajo de diferentes alturas, puede ser necesario reemplazar el molde o hacer ajustes complejos.

Los golpes hidráulicos usan la potente fuerza del sistema hidráulico para impulsar el control deslizante a moverse, al igual que un gigante con potencia infinita. Convierte la energía hidráulica en energía mecánica a través del cilindro hidráulico para lograr el estampado de materiales metálicos. Cuando la bomba hidráulica entrega aceite de alta presión al cilindro, el pistón en el cilindro impulsa el control deslizante para moverse hacia arriba y hacia abajo suavemente bajo la acción de la presión del aceite, ejerciendo presión uniforme sobre el material metálico. Al procesar grandes cubiertas de automóviles, las máquinas de perforación hidráulica pueden proporcionar una presión enorme y estable para deformar las hojas de metal de manera uniforme y garantizar la forma y la precisión dimensional de las cubiertas. Las ventajas de las máquinas de puñetazo hidráulico son significativas. Son poderosos y pueden generar grandes fuerzas de trabajo y poder de trabajo. Pueden hacer frente fácilmente a golpes, corte, formación y otras operaciones de procesamiento de metales de placa gruesas. Son ideales para procesar piezas metálicas grandes y de paredes gruesas. El proceso de procesamiento es estable. El sistema hidráulico puede garantizar el movimiento suave del control deslizante, y no es fácil de sacudir y vibrar, asegurando así la consistencia y precisión del procesamiento. Es como un maestro tranquilo que puede completar con precisión cada estampado. La velocidad de la máquina de perforación hidráulica es ajustable, y se puede ajustar de manera flexible de acuerdo con diferentes materiales de pieza de trabajo, métodos de procesamiento y tamaños de estampado para lograr el mejor efecto de procesamiento. Tiene una fuerte adaptabilidad y puede cumplir con los requisitos de varios procesos de estampado complejos. Sin embargo, la máquina de puñetazo hidráulico no es perfecta. Su precisión es relativamente baja, y puede no cumplir con los requisitos para algunas piezas de estampado de precisión que requieren una precisión dimensional extremadamente alta. Además, el consumo de energía es alto. El sistema hidráulico consume mucha energía durante el proceso de trabajo, lo que aumenta el costo de producción. Su costo de mantenimiento también es relativamente alto. El aceite hidráulico en el sistema hidráulico debe ser reemplazado e inspeccionado regularmente, y los componentes hidráulicos también deben repararse y reemplazarse regularmente. Los requisitos técnicos para los operadores también son altos, y necesitan tener ciertos conocimientos hidráulicos y habilidades operativas.

Al elegir una máquina de perforación, debe considerar muchos factores de manera integral. La forma y el tamaño del producto son una de las consideraciones importantes. Para estampar piezas con formas simples y tamaños pequeños, como juntas pequeñas y remaches, la capacidad de estampado de alta velocidad y la estructura relativamente simple del golpe mecánico pueden satisfacer las necesidades de producción, y el costo es bajo; Mientras que para estampar piezas con formas complejas y tamaños grandes, como cubiertas corporales de automóviles y grandes partes estructurales mecánicas, la potente potencia y la presión estable del golpe hidráulico son más adecuados, lo que puede garantizar la calidad y la precisión de las piezas de estampado. La naturaleza del material no debe ser ignorada. Para los materiales con baja dureza y una fácil deformación, como placas de aluminio y placas de cobre, se pueden aplicar puestos mecánicos y golpes hidráulicos; Pero para los materiales con alta dureza y alta resistencia, como el acero de aleación de alta resistencia, la potente potencia del golpe hidráulico puede garantizar mejor el progreso suave del proceso de estampado. El lote de producción también es un factor clave para seleccionar equipos de perforación. En la producción a gran escala, la capacidad de perforación de alta velocidad del golpe mecánico puede mejorar la eficiencia de producción y reducir el costo unitario; En la producción a pequeña escala, la flexibilidad y la adaptabilidad de los golpes hidráulicos son más importantes y pueden ajustarse de acuerdo con los diferentes requisitos del producto para evitar la ociosidad y el desperdicio de equipos. Las empresas también deben considerar el costo de compra, el costo de operación, el costo de mantenimiento y otros factores de equipo de puñetazo de acuerdo con sus propios requisitos de control de presupuesto y costo, y elegir el equipo de perforación que mejor se adapte a ellos.

(Ii) Fine operación del proceso de estampado

El proceso de estampado es un proceso fino y riguroso. Cada paso es como un engranaje en un instrumento de precisión, que trabaja estrechamente para promover el material de metal para completar la hermosa transformación de la forma original a las piezas de estampado de precisión. Cuando el material de metal previamente tratado se coloca cuidadosamente en la máquina de perforación, comienza oficialmente un viaje de transformación de metal. Es como un baile cuidadosamente coreografiado, y cada movimiento ha sido cuidadosamente considerado y practicado repetidamente.

Instalación y depuración del molde es un enlace clave en el proceso de estampado. El molde es como los zapatos de baile en este baile. Debe encajar perfectamente con el bailarín para bailar maravillosamente. El operador instalará con precisión el molde cuidadosamente fabricado en la prensa de perforación de acuerdo con los requisitos de diseño del producto. Durante el proceso de instalación, utilizarán herramientas y equipos profesionales para garantizar que el moho esté posicionado con precisión y fijo firmemente. Una vez completada la instalación, ingresará a la intensa etapa de depuración. El operador verificará cuidadosamente los diversos componentes del molde, como el golpe, el dado, el dispositivo de descarga, etc., para garantizar que estén en buenas condiciones de trabajo. También realizarán la depuración sin carga, dejarán que la prensa de perforación funcione inactiva varias veces, observen si la apertura y el cierre del molde son suaves, si el ajuste entre los componentes es apretado y si hay un sonido o vibración anormal. Solo cuando el molde se depugga al mejor estado, el proceso de estampado posterior puede llevarse a cabo sin problemas.

Establecer parámetros de estampado es otro paso importante que no se puede ignorar. Es como establecer reglas para un juego. La configuración razonable de los parámetros afecta directamente el resultado del juego. Los parámetros de estampado incluyen la velocidad de estampado, la presión, el accidente cerebrovascular, etc. La configuración de estos parámetros debe considerarse de acuerdo con factores como la forma, el tamaño, las propiedades del material y la estructura del molde. Para materiales metálicos más gruesos y duros, es necesario establecer una presión de estampado más alta y una velocidad de estampado más lenta para garantizar que el material pueda deformarse por completo mientras evita el daño al moho y el equipo; Para materiales más delgados y más suaves, es necesario reducir adecuadamente la presión de estampado y aumentar la velocidad de estampado para evitar la deformación o ruptura excesiva del material. La configuración de la carrera de estampado también es crucial. Debe determinarse de acuerdo con la altura del producto y la estructura del molde para garantizar que el control deslizante de la prensa de perforación pueda completar la acción de estampado en la posición apropiada. El accidente cerebrovascular no debe ser demasiado grande para dañar el molde, ni debe ser demasiado pequeño para evitar que se forme el producto.

Cuando todo está listo, el proceso de estampado comienza oficialmente. Impulsado por el motor, el control deslizante de la prensa de perforación se mueve hacia abajo rápida y con fuerza como un atleta bien entrenado, conduciendo el molde para ejercer una gran presión sobre el material metálico. En este momento, el material metálico sufre deformación plástica bajo la acción del molde y comienza a cambiar gradualmente su forma, acercándose a la forma diseñada del producto. En este proceso, la estructura atómica dentro del material metálico se reorganiza, al igual que un grupo de soldados ordenados ordenados, que ajustan sus posiciones bajo la acción de fuertes fuerzas externas para adaptarse a los requisitos de la nueva forma. La fricción entre el material metálico y el molde también juega un papel importante en este proceso. No solo afecta el flujo y la deformación del material, sino que también genera una cierta cantidad de calor. Este calor debe disiparse a tiempo para garantizar la calidad del proceso de estampado y la vida útil del molde.

Durante el proceso de estampado, el operador debe mantener un alto grado de concentración en todo momento y prestar mucha atención al estado de operación de la prensa de perforación y la calidad de las piezas estampadas. Observarán el sonido de ejecución, la vibración de la prensa de perforación y la apariencia de las piezas estampadas para descubrir y resolver posibles problemas. Si se encuentra que el sonido de la prensa de perforación es anormal, puede ser que el molde esté suelto o dañado, y es necesario detener la máquina inmediatamente para su inspección y reparación; Si se encuentran grietas, arrugas y otros defectos en la superficie de las piezas estampadas, puede ser que los parámetros de estampado se establezcan de manera irrazonable o la superficie del molde no sea suave, y los parámetros deben ajustarse a tiempo o el molde debe pulirse. Los operadores también probarán e inspeccionarán regularmente las piezas estampadas, utilizando herramientas de medición profesionales como pinzas, micrómetros, proyectores, etc. para detectar la precisión dimensional y la precisión de la forma de las piezas estampadas para garantizar que la calidad de las piezas estampadas cumpla con los requisitos de diseño.

(Iii) Explicación detallada de los procesos de estampado comunes

1. Proceso de separación

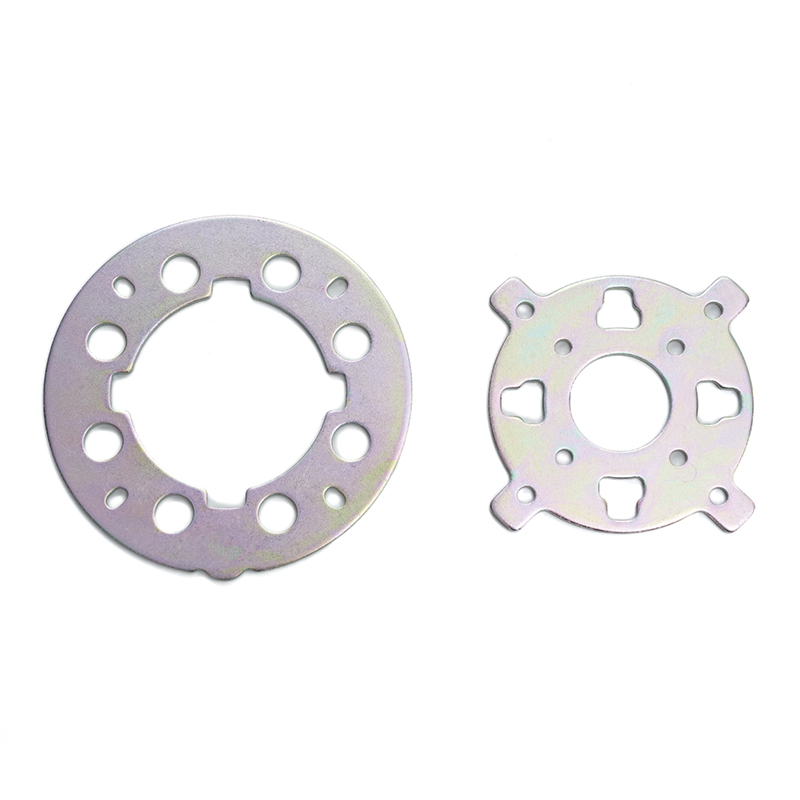

El proceso de separación juega un papel vital en la producción de piezas de estampado de metal. Es como un grabador experto. A través de procesos específicos como blanking, golpes y corte, la lámina de metal se divide de acuerdo con los requisitos de diseño precisos, lo que le da un esquema y forma preliminares, estableciendo una base sólida para el procesamiento posterior.

El proceso de blanking es el proceso de separar con precisión el espacio en blanco de la forma requerida de la lámina de metal. Su principio se basa en el diseño ingenioso del molde y la fuerte presión del golpe. En la operación real, el molde superior y el molde inferior están estrechamente combinados, como los engranajes de malla. Cuando el deslizamiento del golpe impulsa el molde superior para moverse hacia abajo rápidamente, el borde de corte del molde ejerce una enorme fuerza de corte en la lámina de metal, lo que hace que la lámina se rompa a lo largo de la línea de contorno predeterminada, separando así el espacio en blanco que cumple con los requisitos. Al producir la carcasa de metal de equipos electrónicos, el proceso de blaning puede cortar la forma aproximada de la carcasa de la lámina de metal, proporcionando una base para la formación y el procesamiento posterior. No se puede subestimar el papel del proceso de blaning en la fabricación de productos. Determina directamente la forma básica y la precisión dimensional del producto y es uno de los enlaces clave para garantizar la calidad del producto.

El proceso de perforación es hacer agujeros de varias formas y tamaños en el blanco existente. Este proceso se usa ampliamente en muchos productos. En la fabricación del bloque de cilindro de un motor de automóvil, una gran cantidad de agujeros de montaje y agujeros de canales de aceite deben ser perforados a través del proceso de perforación para cumplir con los requisitos de ensamblaje y trabajo del motor. Su método de operación también depende de la sinergia del molde y el Punch Press. El golpe y el dado del molde cooperan entre sí. Bajo la presión de la prensa de golpe, el golpe presiona la lámina de metal en el orificio de la troquel, haciendo que la lámina se separe parcialmente, formando así el orificio requerido. Los requisitos de precisión del proceso de perforación son extremadamente altos. La posición, el tamaño y la forma del agujero deben cumplir estrictamente los estándares de diseño, de lo contrario, afectará el rendimiento y el ensamblaje del producto.

El proceso de corte es el funcionamiento de cortar la lámina de metal o en blanco de acuerdo con una cierta longitud o forma. Desempeña un papel importante en el proceso de producción. Al fabricar tuberías de metal, es necesario cortar la tubería larga en tuberías cortas de una longitud especificada a través del proceso de corte para cumplir con los diferentes requisitos de uso. El proceso de corte generalmente usa un troquel de corte para cortar el material de metal utilizando la fuerza de corte del golpe. Durante la operación, es necesario controlar el tamaño y la dirección de la fuerza de corte para garantizar la planitud y la verticalidad de la superficie de corte.

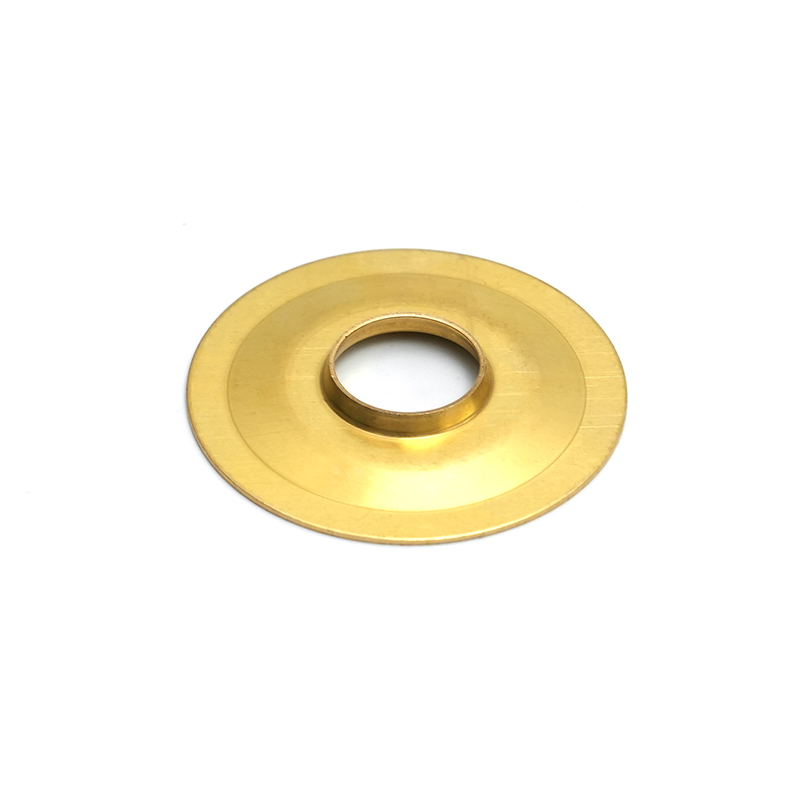

2. Proceso de formación

El proceso de formación es un enlace clave en el procesamiento de estampado de metales. Es como un mago mágico. A través de la flexión, el dibujo, el abultamiento y otros procesos, el material de metal sufre deformación plástica sin romperse, lo que hace piezas de trabajo de varias formas y tamaños, lo que le da al material metálico una nueva forma y función.

El proceso de flexión es el proceso de doblar las hojas de metales, perfiles o tuberías en el ángulo o forma requerida. El principio es usar un troquel para aplicar la fuerza externa al material metálico para que se deforme plásticamente. Durante el proceso de flexión, la capa externa del material metálico se alarga por la tensión de tracción, la capa interna se acorta por el estrés por compresión y la longitud de la capa media permanece sin cambios. Para garantizar la calidad de la flexión, es necesario controlar razonablemente los parámetros, como el radio de flexión, el ángulo de flexión y la fuerza de flexión. Al fabricar el marco de la puerta del cuerpo del automóvil, la lámina de metal se dobla en una forma específica a través del proceso de flexión para cumplir con los requisitos estructurales del cuerpo del automóvil. Un radio de flexión que es demasiado pequeño puede hacer que la capa externa del material metálico se agriete, mientras que un radio de flexión que es demasiado grande afectará la precisión dimensional y la calidad de la apariencia del producto.

El proceso de dibujo es un proceso de estampado en frío que utiliza un troquel para dibujar un blanco plano o un blanco semi-acabado en una parte hueca abierta. Se usa ampliamente en la vida diaria. Por ejemplo, la fabricación de piezas automotrices, componentes electrónicos, lavabo de esmalte, macetas de aluminio y otros productos no se pueden separar del proceso de dibujo. Durante el proceso de dibujo, el soporte en blanco presiona primero el blanco plano, y el golpe se mueve hacia abajo, lo que obliga al material debajo del soporte en blanco (parte de la brida) a sufrir deformación plástica y fluir hacia el espacio entre el golpe y el dado para formar la pared lateral del cilindro. Durante el proceso de dibujo, la deformación del material ocurre principalmente en la parte de la brida. El material en la brida sufre deformación plástica bajo la acción del estrés por tracción radial y la tensión de compresión tangencial, y la brida continúa encogiéndose y transformándose en la pared del cilindro. Para prevenir defectos como arrugas y grietas durante el proceso de dibujo, es necesario controlar razonablemente los parámetros, como el coeficiente de dibujo, la fuerza del soporte en blanco y la brecha de troqueles. Aumentar la fuerza de blaning puede evitar efectivamente la arrugas, pero la fuerza de blaning excesiva puede causar grietas; Un coeficiente de dibujo razonable puede garantizar que el material pueda lograr un gran grado de deformación sin romperse.

El proceso de abultamiento es un método de formación de estampado que expande el diámetro de las piezas huecas o los espacios en blanco tubulares bajo la acción de la presión interna. El principio es usar moldes líquidos, de gas o mecánicos como medios de transmisión de fuerza para aplicar una presión uniformemente a la pared interna del material metálico, de modo que el material sufre deformación plástica bajo la acción de la tensión de tracción circunferencial, logrando así el abultamiento. Al fabricar la tubería de admisión de un motor de automóvil, el proceso de abultamiento puede expandir el diámetro local de la tubería para satisfacer las necesidades de admisión del motor. El proceso de abultamiento puede mejorar efectivamente la resistencia y la rigidez del producto, y también puede producir algunas partes con formas complejas que son difíciles de procesar por otros métodos. Durante el proceso de abultamiento, el tamaño de la presión interna y la velocidad de carga deben controlarse con precisión para garantizar la deformación uniforme del material y evitar problemas como la ruptura o la deformación desigual.

VI. Pulido posterior: calidad perfecta

(I) Doblar y limpiar

Después de estampar las piezas de estampado de metal, las rebabas y la suciedad a menudo aparecen en su superficie. Aunque estos defectos son pequeños, pueden tener un impacto en la calidad y el rendimiento del producto que no se puede ignorar. La generación de rebabas se debe principalmente a la deformación plástica del material durante el proceso de estampado y al estado de borde del dado. Cuando la brecha de blanking es demasiado grande, demasiado pequeña o desigual, el material no se puede romper uniformemente durante el proceso de blanking, y se formarán rebabas desiguales en el borde de blanking; El borde contundente de la parte de trabajo de la matriz también hará que el material no se corte limpiamente durante el blanking, generando así las rebabas. La fuente de suciedad es relativamente amplia, lo que puede ser impurezas por las materias primas mismas, o sustancias residuales, como lubricantes y refrigerantes utilizados en el proceso de estampado, o el polvo y el aceite contaminado durante el procesamiento, el transporte y el almacenamiento.

El desacuerdo es esencial para garantizar la calidad de la superficie y la precisión dimensional de las piezas. La presencia de rebabas no solo afectará la apariencia de estampar piezas, lo que hace que sus superficies sean ásperas y desiguales, reduciendo la estética del producto, sino que también puede causar obstáculos en el proceso de ensamblaje posterior, lo que afecta la precisión correspondiente entre las partes, lo que dificulta o incluso imposible. Las rebabas también pueden rayar la piel de los operadores, lo que representa ciertos riesgos de seguridad. Para eliminar las rebabas, las fábricas generalmente usan una variedad de métodos, cada uno de los cuales tiene sus propios escenarios de aplicación únicos y ventajas y desventajas.

El desgaste manual es un método más tradicional y común. Principalmente utiliza herramientas simples como archivos, papel de lija y cabezas de molienda para que los trabajadores muelen y recorten piezas de estampado. La ventaja de este método es que es altamente flexible y puede manejar el estampado de partes de varias formas y complejidades. Para algunas piezas y áreas delicadas que son difíciles de manejar mecánicamente, el desgaste manual puede jugar una ventaja única. Al tratar con algunas piezas de estampado con superficies complejas y pequeños agujeros, los trabajadores pueden confiar en una rica experiencia y una operación meticulosa para eliminar con precisión las rebabas y garantizar la calidad del producto. El desacuerdo manual también tiene desventajas obvias. Su eficiencia es relativamente baja, requiere mucha mano de obra y costos de tiempo, y requiere un alto nivel de habilidades técnicas para los trabajadores. Diferentes operaciones de trabajadores pueden dar lugar a diferentes efectos desagradables.

Die DeBurring usa un dado preparado para eliminar las rebabas con una prensa de perforación. Cuando desabastece un dado, primero debe hacer un dado especial de acuerdo con la forma y el tamaño de la parte estampada, incluido un dado áspero y un dado fino, y a veces también es posible que deba hacer que una forma muera. Coloque la parte estampada en la matriz y use la presión de la prensa de perforación para hacer el borde del troquel y retire la parte de la rebabrada de la parte estampada. Este método es adecuado para productos con superficies de separación simples, y puede mejorar la eficiencia y el efecto de desacreditar hasta cierto punto. En comparación con el desbordamiento manual, su precisión y consistencia de desgaste son mejores. Die Depurring requiere una cierta cantidad de costos de producción de troqueles, y el diseño y el ciclo de fabricación del moho es largo. Para la producción de lotes pequeños o las actualizaciones rápidas de productos, el costo es relativamente alto.

El desgaste de molienda es un método que actualmente utiliza las empresas. Incluye principalmente vibraciones, pluscos de arena, rodillos y otros métodos. La desbordamiento de la molienda de vibración es colocar las piezas de estampado y los medios de molienda (como las piedras de molienda, el fluido de molienda, etc.) en un molinillo de vibración. A través de la vibración del molinillo de vibración, los medios de molienda y la superficie de las piezas de estampado se frotan entre sí, eliminando así las rebabas. Este método es adecuado para productos pequeños con lotes grandes. Puede desabastecer una gran cantidad de piezas de estampado en poco tiempo y tiene alta eficiencia. El desgaste de arena utiliza aire comprimido para rociar abrasivos (como arena de cuarzo, corindón, etc.) a alta velocidad en la superficie de las piezas de estampado. Las rebabas se eliminan a través del impacto y la acción de corte de los abrasivos en las rebabas. El desgaste de arena no solo puede eliminar las rebabas, sino que también hacer que la superficie de las piezas de estampado obtenga un cierto grado de limpieza y rugosidad, aumente la adhesión de la superficie y a menudo se usa para productos con altos requisitos para la calidad de la superficie y la adhesión. El desgaste de la molienda de batería es poner las piezas de estampado y los medios de molienda en el tambor. A través de la rotación del tambor, las piezas de estampado y los medios de molienda chocan y se frotan entre sí en el tambor para lograr el propósito de eliminar las rebabas. También hay algunas deficiencias en la molienda y el desgaste. A veces, las rebabas pueden no eliminarse por completo. Para algunas rebabas con formas complejas o piezas ocultas, es posible que no se eliminen por completo. Es necesario manejar manualmente las rebabas residuales o utilizar otros métodos para DeBurr.

La limpieza también es una parte importante para garantizar la calidad del producto. La presencia de suciedad afectará el rendimiento de la superficie de las piezas de estampado. Por ejemplo, al recubrir la superficie, el aceite y las impurezas harán que disminuya la adhesión del recubrimiento, y es fácil caer y ampollarse, lo que reducirá el rendimiento protector y la estética del producto; Cuando la soldadura, la suciedad puede causar defectos de soldadura y afectar la resistencia a la soldadura y el sellado. Hay muchos métodos de limpieza comunes. La limpieza química utiliza reactivos químicos para reaccionar con la suciedad para disolverla, emulsionarlo o descomponerlo, a fin de lograr el propósito de eliminar la suciedad. Por ejemplo, los agentes de limpieza alcalina se utilizan para eliminar las manchas de aceite, y los agentes de limpieza ácidos se usan para eliminar el óxido. La limpieza química tiene un buen efecto de limpieza, pero es necesario prestar atención a la selección de reactivos químicos apropiados para evitar la corrosión en la superficie de las piezas de estampado. La limpieza ultrasónica utiliza el efecto de cavitación del ultrasonido para producir pequeñas burbujas en el líquido. La fuerza de impacto generada cuando la explosión de las burbujas puede despegar la suciedad desde la superficie de las piezas de estampado para lograr el efecto de limpieza. Este método es adecuado para limpiar algunas piezas de estampado con formas complejas y requisitos de alta precisión de la superficie. Puede penetrar en pequeños espacios y agujeros para eliminar la suciedad sin dañar la superficie de las partes de estampado.

(Ii) Selección y aplicación del proceso de tratamiento de superficie

El proceso de tratamiento de superficie juega un papel fundamental en la producción de piezas de estampado de metal. No solo puede mejorar la resistencia a la corrosión y la estética de las piezas, sino también dar a las piezas una funcionalidad especial de acuerdo con diferentes necesidades, para que puedan cumplir mejor los requisitos de varios escenarios de aplicación. Procesos de tratamiento de superficie comunes como galvanización, pulverización, anodización, etc. Cada uno tiene características únicas y escenarios aplicables. Las empresas deben considerar varios factores de acuerdo con las necesidades específicas del producto y seleccionar el proceso de tratamiento de superficie más adecuado.

La galvanización es un proceso de tratamiento de superficie ampliamente utilizado. Recubre principalmente una capa de zinc en la superficie de las piezas de estampado de metal para evitar el óxido y mejorar la apariencia. El proceso de galvanización se puede dividir en galvanización y electro-galvanización en caliente. La galvanización en caliente es sumergir las piezas de estampado en líquido de zinc fundido, de modo que el zinc reacciona químicamente con la superficie de las partes de estampado para formar una capa de aleación de hierro de zinc-unión bien unida y una capa de zinc pura. La capa galvanizada obtenida por este proceso es más gruesa y tiene una fuerte resistencia a la corrosión. Es adecuado para piezas estructurales de metal y piezas automotrices utilizadas al aire libre, como postes de luz de la calle, marcos de automóviles, etc. Estos productos están expuestos al entorno natural durante mucho tiempo y enfrentar la erosión de la lluvia, la humedad, los rayos ultravioletas, etc. La capa galvanizada en caliente puede proteger efectivamente el metal base y extender la vida del servicio del producto. La electrogalvanización es depositar una capa de zinc en la superficie de las piezas de estampado por electrólisis. La capa electrogalvanizada es relativamente delgada y tiene una superficie lisa. Es adecuado para productos con altos requisitos para la apariencia y requisitos relativamente bajos para la resistencia a la corrosión, como capas electrónicas de productos, decoraciones de hardware, etc. Estos productos generalmente se usan en entornos interiores. La capa electrogalvanizada no solo puede satisfacer sus necesidades estéticas, sino que también proporcionar cierta protección contra la romisión.

El proceso de pulverización utiliza presión o fuerza electrostática para unir pintura o polvo a la superficie de la pieza de trabajo, de modo que la pieza de trabajo tiene efectos decorativos anticorrosión y de apariencia. El proceso de pulverización tiene las ventajas del rango de aplicación de bajo costo y amplio. Se puede utilizar para el tratamiento de la superficie de varios materiales como metal, plástico, madera, etc. En la fabricación de automóviles, el recubrimiento de la superficie del cuerpo del automóvil se logra a través del proceso de pulverización. No solo puede proteger el cuerpo del automóvil de la corrosión, sino también darle al automóvil una apariencia hermosa a través de varios colores y recubrimientos brillantes, satisfaciendo las diversas necesidades de los consumidores para la aparición del automóvil. En la fabricación de muebles, el proceso de pulverización también se usa a menudo para el tratamiento de la superficie de los muebles de metal, dándole colores ricos y buena textura. Según los diferentes recubrimientos, el proceso de pulverización se puede dividir en dos tipos: pulverización y polvo. La pulverización utiliza recubrimientos líquidos, que pueden formar un recubrimiento relativamente suave con ricas opciones de color; El polvo utiliza recubrimientos en polvo, que están unidos a la superficie de la pieza de trabajo por adsorción electrostática, y luego se cura a alta temperatura para formar un recubrimiento. El recubrimiento en polvo tiene una alta dureza, buena resistencia al desgaste y resistencia a la corrosión, y a menudo se usa en ocasiones con altos requisitos para el rendimiento de recubrimiento, como muebles de exterior, carcasas de electrodomésticos, etc.

La anodización es un proceso de tratamiento de superficie para productos de aleación de aluminio. Utiliza piezas de aleación de aluminio como ánodos y usa electrólisis para formar una capa de película de óxido en su superficie. Esta película de óxido puede cambiar el estado y el rendimiento de la superficie de la aleación de aluminio y mejorar significativamente su resistencia y dureza de corrosión. La dureza de la superficie de la aleación de aluminio anodizado puede alcanzar HV300 - 500, y su resistencia al desgaste mejora en comparación con la aleación de aluminio no tratada. La anodización también puede hacer que la superficie de la aleación de aluminio presente varios colores a través del teñido y otros procesos para aumentar su estética. A menudo se usa en decoración arquitectónica, viviendas electrónicas de productos y otros campos. Anodizar la superficie de los perfiles de aleación de aluminio de las paredes de la cortina del edificio no solo puede garantizar la durabilidad de los perfiles en entornos al aire libre, sino también coordinarse con el estilo general del edificio a través de la selección de diferentes colores para mejorar la estética del edificio; La anodización de las conchas de aleación de aluminio de productos electrónicos, como teléfonos móviles y tabletas, no solo puede proteger las conchas del desgaste y la corrosión en el uso diario, sino también mostrar la calidad de alta gama y el sentido de la moda de los productos a través de colores y brillo únicos.