Papel funcional de las bridas de acero para automóviles en estructuras de vehículos

un brida de acero automotriz es un borde formado o borde saliente que se utiliza para conectar, reforzar o alinear componentes metálicos dentro de un vehículo. En las estructuras de vehículos modernos, las bridas son esenciales para la transferencia de carga, la precisión dimensional y la integridad de las juntas. Se encuentran comúnmente en conjuntos de chasis, estructuras de carrocería en blanco (BIW), sistemas de escape, soportes de suspensión y carcasas de transmisión. Al aumentar la rigidez local y proporcionar superficies de unión controladas, las bridas de acero influyen directamente en el rendimiento en caso de choque, el comportamiento de vibración y la durabilidad a largo plazo.

A diferencia de los bordes metálicos genéricos, las bridas para automóviles están diseñadas con una geometría precisa para cumplir con los requisitos de resistencia, fatiga y capacidad de fabricación. Sus dimensiones, radios de curvatura y espesor del material se definen durante la fase de desarrollo del vehículo para garantizar la compatibilidad con los procesos de soldadura, atornillado o unión adhesiva utilizados en la producción en masa.

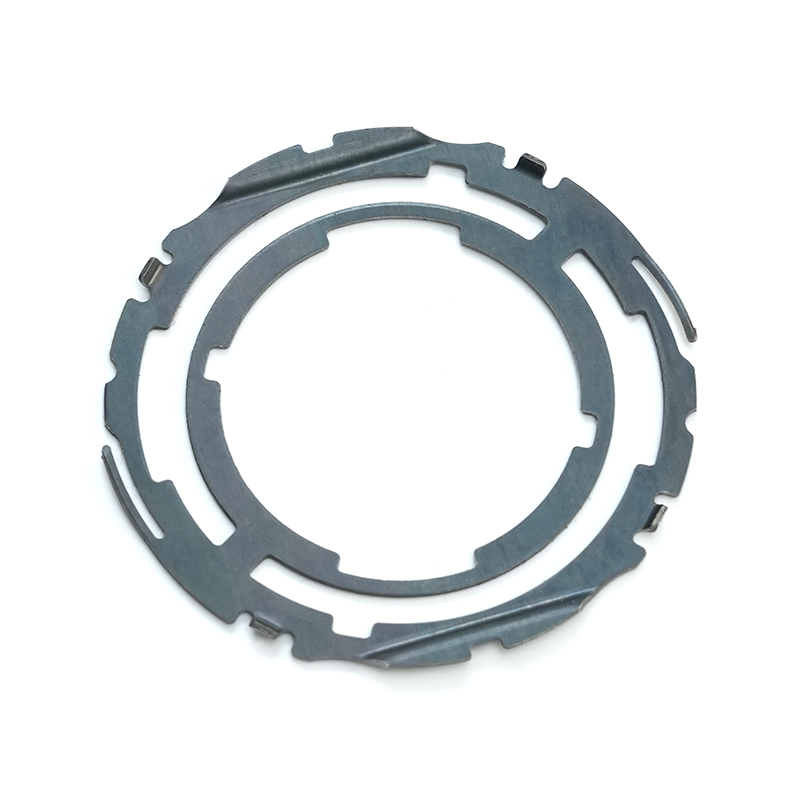

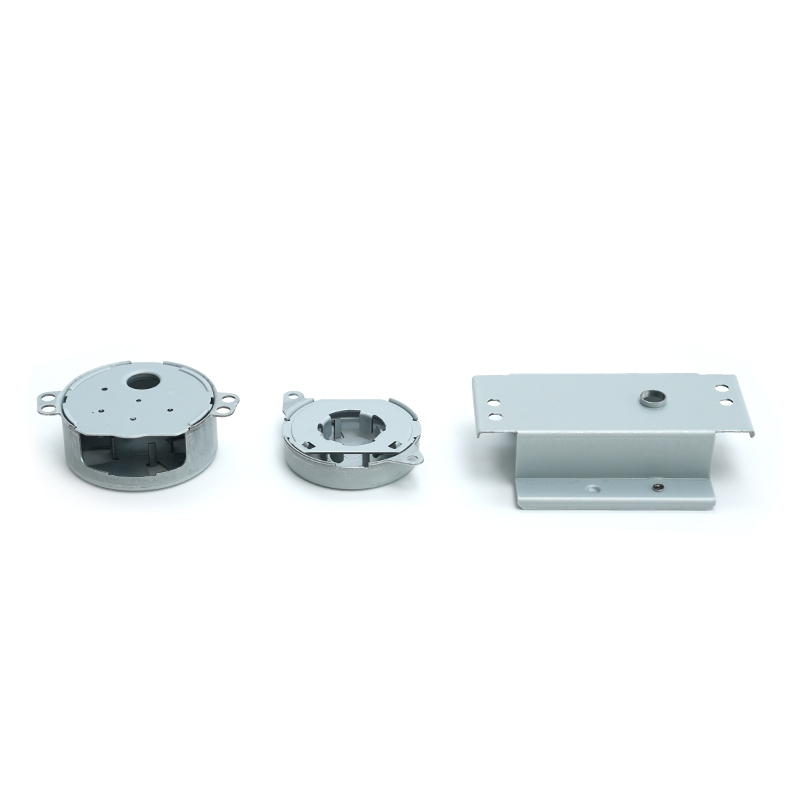

Tipos comunes de bridas de acero para automóviles y sus aplicaciones

Las bridas de acero para automóviles varían en forma según los requisitos funcionales. Cada tipo admite un conjunto específico o un objetivo de rendimiento dentro del sistema del vehículo.

- Bridas estructurales: Se utilizan en paneles de carrocería, rieles de bastidor y travesaños para mejorar la rigidez y proporcionar superficies de soldadura.

- Bridas de montaje: integradas en soportes, brazos de suspensión y soportes de motor para conexiones atornilladas o remachadas.

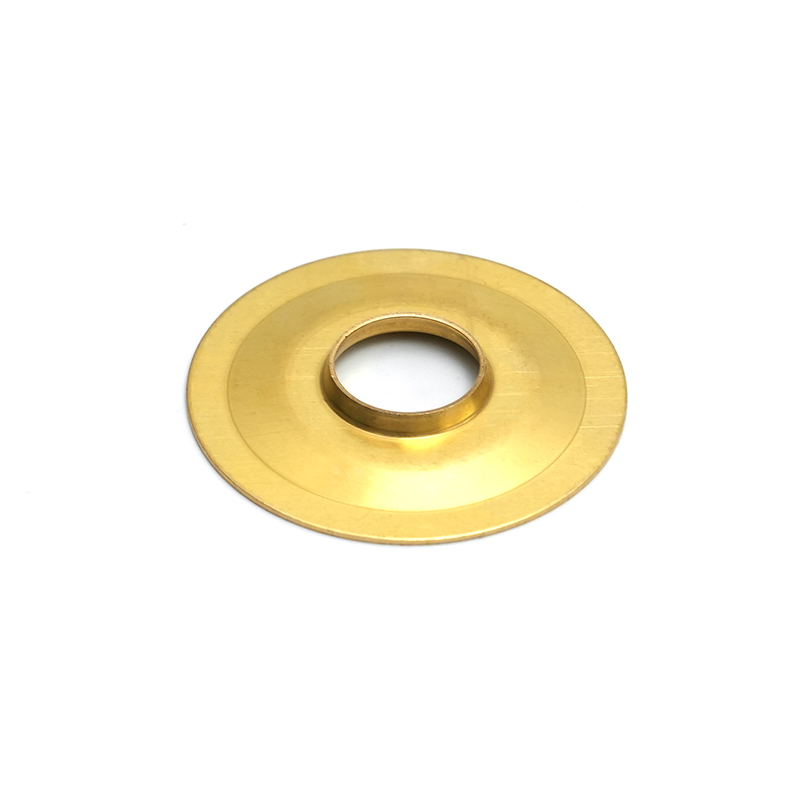

- Bridas de sellado: se encuentran en sistemas de escape, carcasas de transmisión y recintos de fluidos donde se requiere compresión de juntas.

- Bridas de refuerzo: agregadas a piezas de acero de calibre delgado para evitar la deformación y mejorar la vida útil ante la fatiga.

Seleccionar el tipo de brida correcto garantiza que los componentes cumplan con los requisitos mecánicos y de ensamblaje sin uso innecesario de material ni peso adicional.

Grados de acero comúnmente utilizados para bridas automotrices

La selección del material juega un papel fundamental en el rendimiento de las bridas. Las bridas de acero para automóviles generalmente se fabrican con acero al carbono o acero avanzado de alta resistencia (AHSS), según las condiciones de carga y los requisitos de seguridad.

| Grado de acero | Límite elástico típico | Aplicaciones comunes |

| Acero bajo en carbono | 140–210 MPa | Paneles de carrocería, soportes no críticos |

| Acero de baja aleación y alta resistencia | 300–550 MPa | Piezas de chasis, bridas de montaje. |

| Acero avanzado de alta resistencia | 600-1000 MPa | Estructuras de choque, componentes críticos para la seguridad |

Los aceros de mayor resistencia permiten bridas más delgadas al mismo tiempo que mantienen el rendimiento, respaldan el diseño de vehículos livianos y mejoran la eficiencia del combustible.

Procesos de fabricación de bridas de acero para automóviles

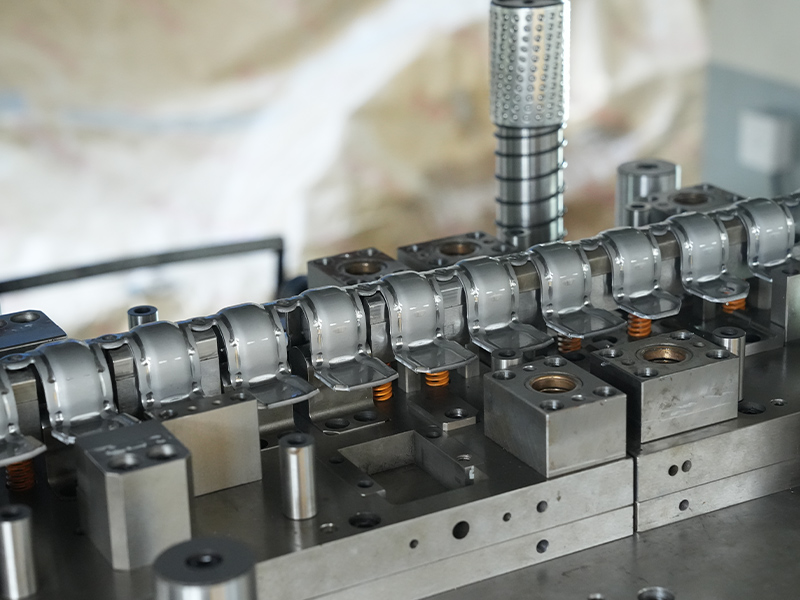

Las bridas de acero para automóviles se forman mediante procesos de alta precisión para garantizar la coherencia en grandes volúmenes de producción. Los métodos de fabricación más comunes incluyen estampado, perfilado e hidroformado.

Estampado y conformado por prensa

El estampado se utiliza ampliamente para bridas estructurales y de carrocería. Las láminas de acero se prensan en matrices que crean curvas y bordes precisos. Este método admite una producción de alta velocidad y tolerancias dimensionales estrictas.

perfilado

El perfilado produce bridas largas y continuas con secciones transversales uniformes. Se aplica comúnmente a componentes de marcos y rieles de refuerzo donde la consistencia y la resistencia son críticas.

hidroformado

hidroformado uses high-pressure fluid to shape steel tubes or sheets. This process enables complex flange geometries with fewer welds, improving structural integrity and weight distribution.

Métodos de unión utilizados con bridas de acero

Las bridas de acero para automóviles están diseñadas para admitir técnicas de unión específicas. La elección del método afecta la resistencia, la resistencia a la corrosión y la capacidad de servicio.

- Soldadura por puntos: común en ensamblajes de carrocería en blanco para una unión rápida y automatizada.

- Soldadura MIG y láser: Se utiliza donde se requiere mayor resistencia o precisión.

- Atornillado y remachado: Preferido para uniones reparables y conjuntos de materiales mixtos.

- Adhesivos estructurales: A menudo se combinan con soldadura para mejorar la resistencia a la fatiga y el sellado.

Consideraciones de diseño para bridas de acero para automóviles

El diseño adecuado de la brida equilibra la resistencia, la capacidad de fabricación y el costo. Los ingenieros deben considerar el radio de curvatura, el ancho del ala y la distancia al borde para evitar grietas o adelgazamiento excesivo durante el conformado.

La protección contra la corrosión también es crítica. Las bridas de acero galvanizadas o recubiertas de zinc se utilizan comúnmente en áreas expuestas para cumplir con los estándares de durabilidad a largo plazo. Los orificios de drenaje y la aplicación de sellador a menudo se incorporan en los diseños de bridas para evitar la acumulación de humedad.

Requisitos de control de calidad y tolerancia

La precisión dimensional es esencial para las bridas de acero para automóviles, ya que la desalineación puede provocar problemas de ensamblaje y un rendimiento estructural reducido. El control de calidad generalmente incluye la inspección de la máquina de medición de coordenadas (CMM), la medición del ángulo de la brida y las pruebas de integridad de la soldadura.

Los fabricantes de automóviles especifican tolerancias estrictas para garantizar la compatibilidad con los sistemas de ensamblaje robóticos y una calidad constante de construcción de vehículos.

Tendencias futuras en el desarrollo de bridas de acero para automóviles

A medida que los vehículos avanzan hacia la electrificación y el diseño liviano, las bridas de acero para automóviles están evolucionando. Está aumentando el uso de acero de ultra alta resistencia, piezas en bruto hechas a medida y conjuntos híbridos de acero y aluminio. Estas innovaciones ayudan a reducir el peso y al mismo tiempo mantienen la seguridad en caso de choque y el rendimiento estructural.

Las herramientas de simulación avanzadas y la fabricación digital también están mejorando la optimización de las bridas, reduciendo el desperdicio de material y acelerando los ciclos de desarrollo de vehículos.