En la búsqueda incesante de productos mejores, más rápidos y más eficientes, los ingenieros y diseñadores enfrentan una batalla constante contra una ley fundamental de la física: la masa. Durante décadas, la ecuación fue simple: más resistencia requería más material, lo que inevitablemente significaba más peso. Los componentes más pesados exigen más energía para moverse, ejercen mayor tensión sobre las piezas circundantes y limitan las posibilidades de diseño. Este paradigma, sin embargo, se ha roto decisivamente. La clave de esta revolución de la ingeniería no es una nueva y misteriosa aleación de ciencia ficción, sino una comprensión sofisticada de un material familiar —el aluminio— y del proceso de fabricación de precisión que libera su potencial: el estampado de metales.

El objetivo ya no es sólo hacer algo fuerte. Es para hacerlo fuerte donde debe estar, liviano donde puede estar y duradero durante toda su vida útil prevista. Esta es la promesa del estampado de aluminio de alto rendimiento.

¿Por qué aluminio? Más que un simple metal ligero

Si bien su baja densidad es su característica más famosa (el aluminio pesa aproximadamente un tercio del peso del acero), centrarse únicamente en el peso pasa por alto el panorama más amplio. El verdadero valor del aluminio reside en su paquete completo de propiedades:

Excelente relación resistencia-peso: Ésta es la piedra angular de su llamamiento. Ciertas aleaciones de aluminio, en particular las series 7000 (aleadas con zinc) y 2000 (aleadas con cobre), pueden acercarse a la resistencia de algunos aceros y al mismo tiempo ser significativamente más ligeras. Esto permite el diseño de componentes que sean robustos y livianos.

Resistencia a la corrosión natural: Cuando se expone al aire, el aluminio forma instantáneamente una capa delgada y dura de óxido de aluminio en su superficie. Esta capa es muy resistente a la corrosión y se renueva automáticamente si se daña. Esta propiedad inherente hace que los estampados de aluminio sean ideales para aplicaciones expuestas a elementos, entornos hostiles o productos químicos, reduciendo o eliminando la necesidad de recubrimientos protectores adicionales.

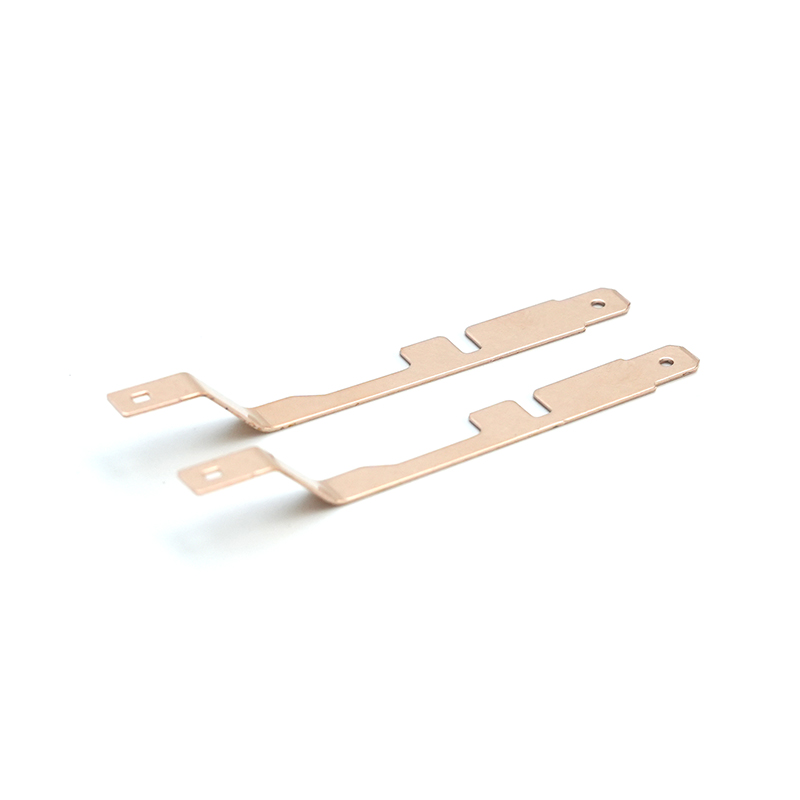

Alta conductividad eléctrica y térmica: El aluminio es un excelente conductor tanto de electricidad como de calor, sólo superado por el cobre entre los metales comunes. Esto lo hace indispensable para disipadores de calor, carcasas eléctricas, barras colectoras y componentes donde la gestión de la energía térmica o eléctrica es fundamental.

Excelente maquinabilidad y conformabilidad: Si bien existen aleaciones más duras, la mayoría de las aleaciones de aluminio de grado estampado son altamente maleables. Esto permite prensarlos, doblarlos y estirarlos en formas complejas sin que se agrieten ni fallen, una característica crucial para el proceso de estampado.

Sin chispas y sin magnetismo: Estas propiedades hacen del aluminio una opción segura para aplicaciones en entornos volátiles como petróleo y gas o plantas químicas, así como en dispositivos electrónicos sensibles donde se deben evitar las interferencias magnéticas.

Sostenibilidad: El aluminio es 100% reciclable sin pérdida alguna de sus propiedades inherentes. El proceso de reciclaje requiere sólo alrededor del 5% de la energía necesaria para producir aluminio primario a partir de mineral. Esto lo convierte en una piedra angular del diseño y la fabricación sostenibles.

El poder de precisión del estampado de metales

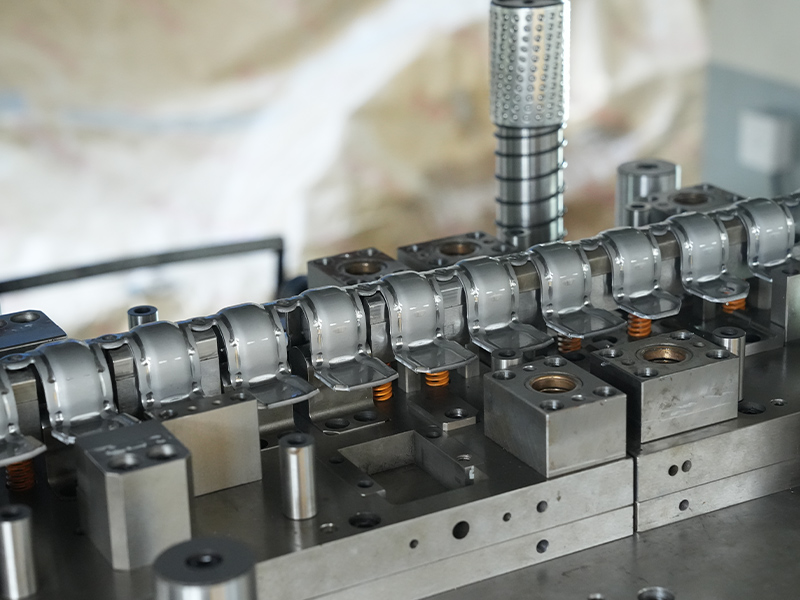

Un material es tan bueno como el proceso utilizado para darle forma. El estampado de metales es un proceso de fabricación de gran volumen que utiliza matrices de precisión y prensas potentes para transformar chapa plana (en este caso, bobina de aluminio o pieza en bruto) en formas específicas, a menudo complejas.

El proceso implica una serie de operaciones que se pueden realizar con una sola pulsación o a lo largo de una progresión de troqueles:

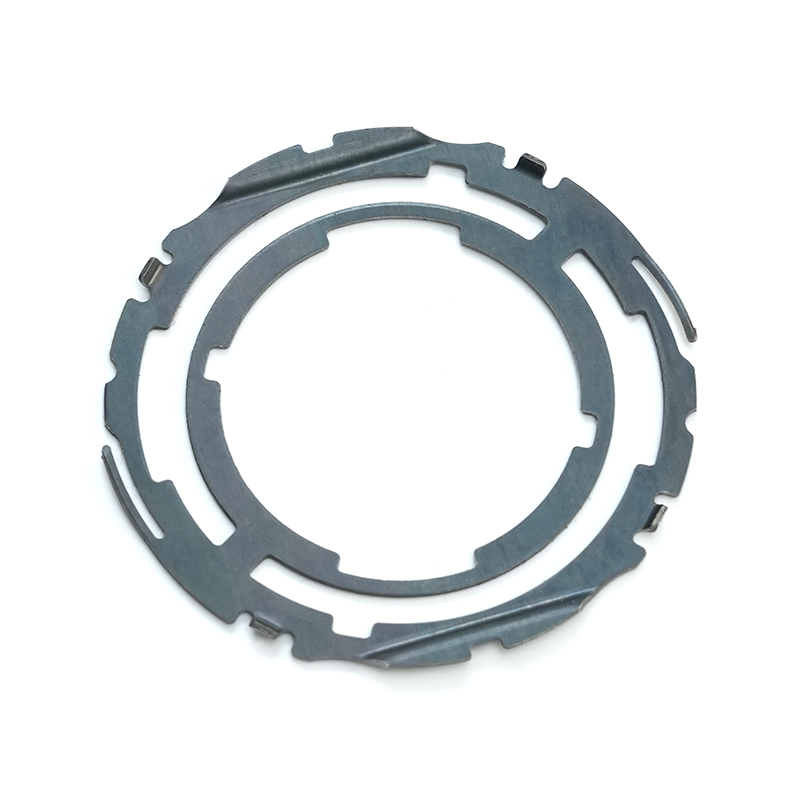

En blanco: Cortar el contorno general de una pieza de la lámina más grande.

Perforación: Perforar agujeros de varios tamaños y formas.

Doblado: Formar el metal en ángulo a lo largo de un eje recto.

Dibujo: Estirar el metal hasta darle una forma profunda, similar a una copa, es una operación más compleja que requiere un control cuidadoso para evitar que se adelgace y se rompa.

Acuñación: Aplicar alta presión para crear detalles precisos y nítidos o para alisar superficies.

Para el aluminio, el proceso de estampado debe calibrarse meticulosamente. Las matrices deben diseñarse para tener en cuenta las características de recuperación elástica específicas del aluminio (su tendencia a volver ligeramente a su forma original después de doblarse) y su diferente resistencia a la tracción en comparación con el acero. Cuando se realiza correctamente, el estampado produce piezas con una consistencia dimensional excepcional, un alto rendimiento y un desperdicio mínimo de material.

Ingeniería para una fuerza duradera: está en el diseño

Crear una pieza de aluminio que sea ligera y duradera no se trata sólo de elegir la aleación adecuada y estamparla. La resistencia duradera se diseña en el componente mediante un diseño inteligente y procesos secundarios.

1. El papel fundamental de la selección de aleaciones:

No todo el aluminio es igual. La elección de la aleación es la primera y más crítica decisión. Una carcasa eléctrica podría utilizar una aleación altamente conductora de la serie 1000, mientras que un soporte aeroespacial estructural crítico requeriría una aleación 7075 de alta resistencia. Un tanque de combustible de embutición profunda podría necesitar la conformabilidad excepcional de una aleación 3003. Comprender los requisitos mecánicos, el entorno y el proceso de formación es esencial para seleccionar la aleación que ofrecerá un rendimiento a largo plazo.

2. Diseño con geometría: costillas, filetes y formas:

La resistencia no proviene sólo del grosor. Una lámina plana y delgada de aluminio es flexible. Pero esa misma lámina, cuando se estampa con nervaduras estratégicas, cuentas, bridas y curvas, se vuelve increíblemente rígida y fuerte. Este concepto se conoce como aumentando el momento de inercia . Al agregar estas características geométricas, los ingenieros pueden aumentar drásticamente la rigidez y la capacidad de carga de una pieza sin agregar masa significativa. Una nervadura bien colocada puede realizar el trabajo de una pieza de metal mucho más gruesa —y pesada—. Ésta es la esencia de lograr fuerza sin peso.

3. Evitar concentraciones de estrés:

Las esquinas internas afiladas son el talón de Aquiles’ de cualquier pieza metálica. Actúan como puntos de concentración de tensiones, lo que hace que la pieza sea muy susceptible al agrietamiento, especialmente bajo cargas cíclicas (repetidas). El proceso de estampado permite la incorporación de generosos filetes (esquinas interiores redondeadas) en el diseño del troquel. Estos filetes distribuyen la tensión en un área más amplia, mejorando significativamente la vida útil por fatiga de la pieza y su durabilidad general.

4. Mejora de la durabilidad con tratamientos superficiales:

Incluso con la resistencia natural a la corrosión del aluminio, algunas aplicaciones exigen más. La buena noticia es que el aluminio es muy receptivo a una variedad de tratamientos superficiales que pueden prolongar aún más su vida útil:

Anodizado: Un proceso electroquímico que espesa la capa de óxido natural, creando una superficie extremadamente dura, duradera y resistente a la corrosión que también se puede teñir en varios colores para marcar o identificar.

Recubrimiento de conversión de cromato (película de quimioterapia): Proporciona una capa protectora sólida que mejora la resistencia a la corrosión y mejora la adhesión de la pintura y las imprimaciones.

Recubrimiento en polvo: Proporciona un recubrimiento polimérico grueso, robusto y atractivo que ofrece una protección superior contra la abrasión, los productos químicos y la exposición a los rayos UV.

Aplicaciones en el mundo real: donde la resistencia liviana es importante

Los beneficios de los estampados de aluminio se traducen en ventajas tangibles en innumerables industrias:

Aeroespacial y aviación: Cada gramo ahorrado en un avión se traduce directamente en ahorro de combustible, mayor autonomía y mayor capacidad de carga útil. Desde soportes estructurales livianos y marcos de asientos hasta componentes intrincados en sistemas de aviónica, los estampados de aluminio son omnipresentes en el cielo porque brindan la resistencia y confiabilidad requeridas sin la masa.

Automoción: El impulso por mejorar la eficiencia del combustible y el auge de los vehículos eléctricos (VE) han hecho de la reducción de peso un objetivo principal del diseño. Los estampados de aluminio se utilizan en paneles de carrocería, sistemas de parachoques, carcasas de baterías, disipadores de calor para electrónica de potencia y componentes interiores. En el caso de los vehículos eléctricos, reducir el peso amplía directamente la autonomía de la batería.

Electrónica y telecomunicaciones: Los dispositivos que tenemos en el bolsillo y los servidores que alimentan Internet requieren componentes que gestionen el calor de forma eficaz, protejan contra interferencias electromagnéticas y sean lo suficientemente ligeros para diseños portátiles. Los estampados de aluminio son perfectos para disipadores de calor, chasis, marcos y protectores de conectores.

Dispositivos médicos: La portabilidad suele ser fundamental para los equipos médicos. Los dispositivos de diagnóstico, las herramientas quirúrgicas y los monitores portátiles se benefician de la resistencia, el peso ligero y la capacidad de esterilizarse fácilmente que proporcionan los estampados de aluminio.

Energía renovable: Los marcos de los paneles solares y los herrajes de montaje, así como los componentes de las turbinas eólicas, están expuestos a duras condiciones exteriores durante décadas. La resistencia a la corrosión del aluminio y su relación resistencia-peso lo convierten en una opción ideal para garantizar la integridad estructural a largo plazo de las instalaciones de energía renovable.

Asociación para el éxito: más allá de la prensa

Lograr una pieza estampada de aluminio duradera y de alta calidad es un esfuerzo de colaboración entre el diseñador y el fabricante. Esto es lo que hay que buscar en un compañero de estampación:

Participación temprana en el diseño (DFM): Un buen socio ofrecerá análisis de Diseño para la Manufacturabilidad (DFM). Pueden revisar sus diseños desde el principio para sugerir modificaciones que mejoren la estampabilidad, reduzcan costos y mejoren la resistencia —como optimizar los radios de curvatura o sugerir la dirección de grano más eficiente para el material.

Experiencia en materiales: Deben tener un conocimiento profundo de las diferentes aleaciones de aluminio y sus propiedades para guiarlo hacia el mejor material para su aplicación, entorno y presupuesto específicos.

Fabricación de herramientas y matrices de precisión: El troquel es el corazón del proceso de estampado. La precisión en el diseño y la construcción de matrices no es negociable para producir piezas que sean consistentes, precisas y libres de defectos.

Capacidades de procesos secundarios: Un socio que también puede gestionar procesos de acabado como anodizado o recubrimiento en polvo simplifica su cadena de suministro y garantiza el control de calidad desde la materia prima hasta la pieza terminada.

Conclusión: Una sinergia de materiales y procesos

La búsqueda para construir productos más fuertes, livianos y duraderos no se trata de una única solución mágica. Se trata de la sinergia inteligente de la ciencia de los materiales y la ingeniería de precisión. El aluminio proporciona propiedades brutas notables: una combinación de ligereza, resistencia innata y resistencia ambiental. El proceso de estampado de metales proporciona el método para controlar y perfeccionar ese material, transformándolo en geometrías complejas y de alta resistencia que desafían su peso.

Al ir más allá del viejo paradigma de “más peso equivale a más resistencia” y adoptar los principios del diseño inteligente, la selección de aleaciones y la fabricación de precisión, los ingenieros realmente pueden lograr lo mejor de ambos mundos. Pueden crear los componentes resilientes, confiables y de alto rendimiento que exige la innovación moderna, al mismo tiempo que eliminan peso innecesario. En un mundo cada vez más centrado en la eficiencia y la sostenibilidad, piezas de estampado de aluminio No son sólo una buena opción—son la base para construir un futuro más ligero y fuerte.